۶ سیگما

مقاله :

۶ سیگما: تحقیق و کاربرد

۱- آیا اندازه برای اجرای ۶ سیگما اهمیت زیادی دارد؟

۲- ۶ سیگما: توجه به پتانسیل ها و چالش های آینده

۳- اجرای تولید لین: تحقیقات موردی در شرکت های غیر تکراری ایتالیا

۴ – تفاوت های یک مدل پایدار ۵S برای استفاده با پروژه های لین و یا ۶سیگما

۵- تأثیر ۵S بر روی فرهنگ سازمانی: تحقیق موردی

۶ – کاربرد طراحی بر روی فرایندهای ۶ سیگما برای طراحی یک توربین هوایی – گازی

۷- ایجاد یک فرایند توسعه محصول و تلفیق DFSS، در XYZ

۸ – ۶ سیگما در فرایند اجرایی – کاربردهایی که تا کنون انجام شده است

۹ – نقش مورد انتظار حسابداری مدیریت در ۶سیگما – روش شناسی: شواهد موردی

۱۰- چه عاملی سبب موفقیت لین / ۶سیگما می گردد

۱۱ – افزایش و بهبود روش حل مسئله ۶سیگما، با استفاده از روش سیستم های نرم

۱۲- تلفیق ۶سیگما و مدیریت زنجیره پشتیبانی سبز

دانلود فایل Word دانلود فایل pdfبرای دیدن مقاله به ادامه مطلب مراجعه کنید

بسم الله الرحمن الرحیم

۶ سیگما: تحقیق و کاربرد

پروفسور جیجوآنتونی و دکتر مانیش کومار

فهرست

فهرست نویسندگان و عوامل همراه و تأثیرگذار

تشکر و قدردانی – مقدمه ای بر کتاب

۱- آیا اندازه برای اجرای ۶ سیگما اهمیت زیادی دارد؟

خلاصه – مقدمه – مروری بر منابع – روش تحقیق – روش و فرایند نمونه گیری – یافته های حاصل از تحقیق – نتیجه گیری – منابع

۲- ۶سیگما: توجه به پتانسیل ها و چالش های آینده

خلاصه – مقدمه

تکامل روش ۶سیگما

تفاوت های اصلی و کلیدی بین لین و ۶سیگما

مزایا و معایب LSS – تحقیق – فرصت ها و آینده – نتایج مقاله – منابع

۳- اجرای تولید لین: تحقیقات موردی در شرکت های غیر تکراری ایتالیا

خلاصه – مقدمه – مروری بر منابع و اهداف تحقیق – مدل و روش تحقیق – نتایج عملی تحقیقات موردی – نتایج و پیشرفت های آینده – منابع

۴- تفاوت های یک مدل پایدار ۵S برای استفاده با پروژه های لین و یا ۶سیگما

خلاصه – مقدمه – نیاز بازار

۳-۴- ارزیابی کاربرد نرم افزار – توسعه حسابرسی پایداری ۵S – برهان آزمون مفهومی – آنالیز داده ها – نتایج و توصیه ها – منابع

۵- تأثیر ۵S بر روی فرهنگ سازمانی: تحقیق موردی

چکیده – مقدمه – مروری بر منابع – روش – نتایج – نتیجه گیری – منابع

۶- کاربرد طراحی بر روی فرایندهای ۶سیگما برای طراحی یک توربین هوایی – گازی

خلاصه – مقدمه – تعریف – تعیین ویژگی ها – بهینه سازی

اصلاح – کاربرد DFSS برای یک دیسک توربین HP- نتایج – منابع

۷- ایجاد یک فرایند توسعه محصول و تلفیق DFSS، در XYZ

خلاصه – مقدمه – XYZ و نیاز به طراحی برای ۶سیگما – تلفیق در مقابل طراحی حاصل از پروژه برای ۶سیگما

نیازهای به فرایند توسعه محصول جدید – توسعه برای ۶سیگما در XYZ – فرایند در نقشه – زیرساخت های DFSS در XYZ – بحث – نتایج – منابع

۸- ۶سیگما در فرایند اجرایی – کاربردهایی که تا کنون انجام شده است

خلاصه – مقدمه – مروری بر منابع – روش و تحقیق موردی

نتایج – عوامل موفقیت بحرانی – اجرای مدیریتی – نتایج – منابع

۹- نقش مورد انتظار حسابداری مدیریت در ۶سیگما – روش شناسی: شواهد موردی

خلاصه – مقدمه – روش تحقیق – یافته ها – نتایج – منابع

۱۰- چه عاملی سبب موفقیت لین / ۶سیگما می گردد

خلاصه – مقدمه – سه عنصر موفقیت لین / ۶سیگما – مدل بهبود وضعیت آزمایشی – تحقیق موردی – نتیجه – منابع

۱۱- افزایش و بهبود روش حل مسئله ۶سیگما، با استفاده از روش سیستم های نرم

خلاصه – مقدمه – دیدگاه های انتقادی مربوط به ۶سیگما – حل مسئله – روش سیستم های نرم – نتایج – منابع

۱۲- تلفیق ۶سیگما و مدیریت زنجیره پشتیبانی سبز

خلاصه – مقدمه – ۶سیگما – مدیریت زنجیره پشتیبان سبز – حوزه تحقیقات بالقوه ۶سیگما و مدیریت زنجیره پشتیبان سبز – ۶سیگمای سبز حاصل از موارد گوناگون – نتیجه گیری – منابع

فهرست ویراستاران و افرادی که در نگارش و چاپ همکاری نموده اند

تشکر و قدردانی

بعنوان ویراستار، از توصیه ها و کمک بسیاری از افراد در آماده سازی و نگارش این کتاب بهره مند و منتفع شده ایم. این مجموعه از ایده ها در زمینه تحقیقان لین/۶سیگما، در سال های ۲۰۱۰-۲۰۰۹ و هنگامی انجام شده اند که ویراستاران ۳ مورد از کنفرانس های بین المللی را در زمینه ۶سیگما و دو مورد از کنفرانس های تحقیقاتی اروپا را در زمینه بهبود مستمر و لین ۶سیگما برگزار نموده اند. فصولی که در این کتاب لحاظ شده اند، از مطالب ارائه شده در کنفرانس فوق حاصل شده که توسط پروفسور آنتونی از دانشگاه استرات کلیت و دکتر کومار از دانشگاه ادینبورگ نپیر ویرایش گردیده است. از نظر ذهنی به بسیاری از متخصصان دانشگاهی و افراد حرفه ای مدیون هستیم که تحقیقات ونوشته های آن ها مسیرهای جدیدی را پیش روی ما گشود و اصول و مفاهیم لین ۶سیگما و طرح هایی را برای تحقیقات ۶سیگما توسعه داد. همچنین از تمامی افرادی که مسئولیت تصحیح را بر عهده دارند تشکر می نماییم زیراتوصیه های ارزشمند آن ها در بهبود کیفیت مقالات ارائه شده در کنفرانس بین المللی و اروپایی سازماندهی شده توسط ویراستاران نقش عمده ای داشته است.

امیدواریم که با خواندن این کتاب بتوانیم مطالب جدید و ارزشمندی را از حوزه فعالیت های تحقیقاتی صورت گرفته توسط افرادی که در این زمینه نقش داشته اند بیابید. توصیه های شما برای بهبود وضعیت این کتاب را ارج می نهیم. پیشنهادات، توصیه ها و فیدبک های شما در زمینه پوشش و محتوا بسیار مفید خواهد بود و از زمانی که صرف نموده اید و به خطاهای چاپی و خطاهای دیگر، کمبودها و نواقص و مشکلات گوناگون توجه کرده اید تشکر و قدردانی می نماییم. از ناشر این کتاب، شرکت بوک بون در دانمارک بدلیل تشویق ها و حمایت های گوناگون آن ها هنگام ویراستاری این کتاب تشکر می نماییم. از تمامی افرادی که بنحوی در انتشارات بوک بون فعالیت می نمایند و به ما کمک کرده اند صمیمانه تشکر و قدردانی می نماییم.

در پایان، ویراستاران از ناشران زیر تشکر و قدردانی می نمایند زیرا اجازه چاپ مقالاتشان در این کتاب را داده اند:

مجله بین المللی ۶سیگما و مزایای رقابتی – ناشران بین رشته ای

مجله TQM – انتشارات مسئولیت محدود گروه امرالد

پروفسور جیجو آنتونی و دکتر مانیش کومار

مقدمه ای بر کتاب

این کتاب برای مخاطب ابزار اصلی و کلیدی شناخت لین و ۶سیگما و اجرای آن ها در هر دو مورد سازمان های تولیدی و خدماتی از طریق توجه به یافته های تحقیقاتی مجموعه ای از محققان متخصص را ارائه می دهد (شامل متخصصان آکادمیک و افراد حرفه ای) که یک مدل مفهومی را از چارچوب مشخص برای لین/۶سیگما ارائه داده اند و یا به صورت عملی محدوده گسترده ای از داده های جدید را از سازمان ها در بخش های تولیدی و خدماتی در بسیاری از کشورهای گوناگون جمع آوری نموده اند. این کتاب، تحقیقات و عناصر عملی رویکردهای لین و ۶سیگما را با پیشرفت های تئوریک تلفیق می نماید و همچنین به چالش های پیش رو و مسائل گوناگون حاصل هنگام کاربرد آن در سازمان ها توجه نموده و عوامل عمده مرتبط با موفقیت مطرح شده برای حل این چالش ها را مورد توجه عمده قرار می دهد. هدف از نگارش این کتاب، کمک به متخصصان دانشگاهی، افراد تحصیل کرده، افراد پس از فارغ التحصیلی/ دانشجویان در حال کارآموزی و فراگیری، مدیریت کیفی و بهبود وضعیت افراد حرفه ای و متخصص، افراد حرفه ای در زمینه لین ۶سیگما و همچنین محققانی می باشد که در لین ۶سیگما فعال هستند.

پیش از اینکه بتوانیم خلاصه اجرایی را در رابطه با مسائل اصلی حاصل از فصول گوناگون ارائه دهیم بنظر می رسد نکته حائز اهمیت ارائه مقدمه گسترده در زمینه جنبه های تحت پوشش لین و ۶سیگما مانند تعاریف، اصول و مفاهیم، روش ها و منافع آن ها می باشد. مخاطبان را تشویق می نماییم تا به کتب درسی دیگر لین / ۶سیگما برای مشاهده اطلاعات اجمالی تر در زمینه مسائل تئوریک لین/۶سیگما رجوع نمایند.

۶سیگما و لین چیستند؟

در طول چندین دهه گذشته، بسیاری از برنامه های گوناگون ارائه گردیده اند که به مشکلات مدیریت فرایندهای صنعتی توجه نموده و پاسخ می گویند. این مورد شامل نواقص صفر، مدیریت بر مبنای اهداف، چرخه های کیفی، TQM و مهندسی مجدد فرایند تجاری می باشد. این فعالیت ها با موفقیت هایی مواجه شده اند و در درازمدت اغلب آن ها بعنوان موارد مطلوب مدیریت و کادر شرکت های متفاوت بحساب خواهند آمد. در همین حال، در دهه ۱۹۸۰، دو مورد از استراتژی های بهبود فعالیت تجاری دیگر مطرح گردیدند (تحت عنوان لین و ۶سیگما) که تلاش نموده اند کیفیت یا فرایندهای مرتبط با رفع مشکلات در حوزه تولید و صنایع خدماتی را بهبود بخشند و تأثیرات عمده ای بر روی خط پایه شرکت ها در سطح دنیا برجای نهاده اند. تولید بر مبنای ۶سیگما و لین، دو مورد از معمول ترین و موفق ترین برنامه ها انجام شده توسط صنایع گوناگون در طول چند دهه گذشته بشمار می آید. بسیاری از شرکت ها مانند تویوتا، شرکت داناهر، جنرال الکتریک، موتورولا و بسیاری از شرکت های دیگر نتایج حائز اهمیتی را با اجرای یک روش لین یا ۶سیگما در سازمان های خود حاصل کرده و بدست آورده اند.

۶سیگما در موتورولا در میانه دهه ۱۹۸۰ بنا نهاده شد و در صنایع گوناگون در سراسر دنیا مطرح شد و بعنوان استراتژی تجاری درازمدت برای دستیابی به مزایا و منافع رقابتی و دستیابی به عملکرد مناسب در عملیات های گوناگون مطرح و معرفی شد. ۶سیگما بعنوان روشی بحساب می آید که در آن از ابزار آماری و غیر آماری و روش های گوناگون استفاده می شود تا بتوان بازده سرمایه سازمان ها و شرکت ها را از طریق حذف نواقص موجود در فرایندها به حداکثر رسانید.

درک و شناخت ۶سیگما در تغییرات چشمگیری را از یک ابزار آماری تا یک استراتژی شرکتی برای بهبود فرایندهای تجاری نشان می دهد. سازمان ها ۶سیگما را بعنوان بخش استراتژی تجاری لحاظ می کنند و در فرایند مرور استراتژیک خود مورد استفاده قرار می دهند تا قابلیت رقابت جهانی، افزایش سهم بازار و بهبود رضایت مشتری را حاصل نمایند. این مورد سبب می شود که از تصمیمات عمدی دور شویم و آن چیزی را نشان می دهد که بنظر صحیح نمی رسد و تصمیم گیری بر مبنای واقعیت را به شکلی غلط مطرح نموده و امکانپذیر می سازد. موفقیت ۶سیگما، ارتباط خاصی با ارائه آن بعنوان یک استراتژی بهبود و پیشرفت دارد همچنین فلسفه و روش انجام فعالیت های تجاری در این زمینه تأثیرگذار هستند. CEO جنرال الکتریکز، جک ولچ ۶سیگما را بدین صورت تعریف نموده است: پر چالش ترین و به طور بالقوه سودمندترین فعالیتی که تا کنون در جنرال الکتریکز انجام داده ایم.

۶سیگما تنها به آمار موجود توجه نمی نماید. ۶سیگما روشی است که می توان از طریق آن خطا را کاهش داد، فرایندها را بهبود بخشید و رضایت مشتری را بر مبنای اصول تفکر آماری حاصل کرد و فلسفه عملکرد و فراگیری بر مبنای یک فرایند، انواع موجود و داده های در دسترس می باشد. تفکر آماری برای افراد حرفه ای روش هایی را برای بررسی کل نگر فرایندها ارائه می دهند. پیشرفت تفکر منطقی از فرایندها – تفاوت ها – داده ها تا تعریف – ارزیابی – آنالیز – بهبود – کنترل حائز اهمیت بوده و صورت گرفته است. هدف ۶سیگما دستیابی به ۴/۳ مشکل به ازای هر ۱ میلیون فرصت می باشد و فرض بر اینست که فرایند به معنای تغییر بیش از ۵/۱ انحراف استاندارد خارج از هدف می باشد.

تولید لین، از سویی دیگر، یکی دیگر از فعالیت های کیفی می باشد که توسط آمریکایی ها در پاسخ به رقابت با تولید کنندگان ژاپنی و روش های تولید برتر آن ها ارائه شده است (با پیروی از مفاهیم سیستم تولید تویوتا برای حل مشکلات کیفی در سازمان ها) زیرا واردات کالاهای ژاپنی نگرانی جدی را برای تولید کنندگان غربی سبب گردیده است. مشابه با مفهوم TPS، که تأکید خاصی بر کاهش اتلاف از طریق کنترل کیفی ، تنظیم کیفیت و احترام به افراد دارد، مفهوم پایه تولید لین کاهش هزینه ها و افزایش سرعت کار سازمان با به حداقل رسانیدن ۷ نوع اتلاف می باشد (تولید بیش از حد زیاد، حرکت، جابجایی، موجودی، فراوری بیش از حد زیاد، انتظار و نواقص) و در این زمینه مشارکت افراد و بهبود مستمر با به کارگیری روش های گوناگون مانند دقت در بهره مندی از زمان، تولید سلولی، حفظ قابلیت تولید کلی، کان بان، رفع اشکالات مطرح است.

لین بعنوان یکی از تأثیرگذارترین فعالیت ها در فرایند تولید مطرح است و کاربرد آن به صنایع خدماتی، به ویژه مراقبت از سلامت و بخش عمومی نیز توسعه یافته است. کاربرد اصول و مفاهیم لین به کاهش اتلاف می انجامد و روش هایی مانند کاهش موجودی، ساده سازی فرایند و همچنین تشخیص فعالیت های بدون ارزش افزوده و کاهش هزینه و رضایت مشتری در بسیاری از سازمان ها در این زمینه مطرح می گردد.

اجرای مناسب دو مورد از روش های گوناگون برای دستیابی به نتایج مطلوب از نظر هزینه، کیفیت و ارائه با تأکید بر عملکرد فرایند امکانپذیر است. اجرای تأثیرگذار این روش ها نیازمند تعهد مدیریت ارشد، تغییر فرهنگ سازمانی، ارتباط مناسب در سلسله مراتب کاهشی، رویکردهای جدید برای تولید و همچنین ارائه خدمات مناسب به مشتری و مقادیر بیشتر آموزش کارمندان می باشد. تلفیق دو مورد از روش های گوناگون می توانند نتایج بهتری را نسبت به کارکرد سبستم به تنهایی حاصل کند. در حالی که استراتژی های لین نقش مهمی را در حذف اتلاف و فعالیت های بدون ارزش افزوده در سازمان ها ایفا می کند، ۶سیگما از طریق استفاده از ابزار سازمانی و روش های سازمانی سبب می شود که سازمان سطح بهتری از عملکرد فرایند و قابلیت ها را حاصل نماید. این دو روش بر مشارکت عوامل اجرایی ارشد و ارتباط با خطوط پایه برای توسعه قابلیت تولید قدرتمند و فرایندهای سازمانی تأکید دارد.

مقدمه ای بر فصول

تأکید بر مقاله فصل ۱، تشخیص و تعیین فعالیت های کیفی اجرا شده در فعالیت های شغلی کوچک و متوسط تولیدی انگلستان و انجام آنالیز مقایسه ای روش های مدیریت کیفی در شرکت های ۶سیگما در مقابل SME تولیدی غیر ۶سیگما می باشد. یافته های حاصل از این تحقیق نشان می دهند که تفاوت عمده ای در عملکرد شرکت های ۶سیگما/لین در مقابل شرکت های دارای گواهی ایزو وجود دارد. اگرچه نکته جالب توجه، نشان دادن یافته های عوامل تأثیرگذار عمده در موفقیت شرکت های نمونه می باشد. هیچ تفاوت عمده و معنی داری در اهمیت قابل درک متغیرهای CSF مشخص در ۶سیگما و SME دارای گواهی ایزو موجود نیست و مطرح نگردیده است.

فصل ۲، آینده لین ۶سیگما (LSS) را با ارائه یک سئوال بررسی می نماید: LSS به چه سمتی می رود؟ چندین مورد از مسیرهای بالقوه وجود دارند که LSS می تواند از آن ها پیرویکند و برخی از آن ها به شکلی ارگانیک بروز یافته و یا با رویدادهای غیر قابل پیش بینی همراه می گردند که برای مثال می توان به رکود اخیر جهانی اشاره نمود. اما تأکید فزاینده ای بر تأثیرات زیست محیطی فعالیت های انسانی معطوف داشته می شود و نیاز بیشتر به تلفیق LSS با روش های مدیریت زیست محیطی مطرح می گردد. این دو روش یکدیگر را در چندین سطح گوناگون تلفیق می نمایند و می توانند منافع بیشتری در اجرای روش های مدیریت زیست محیطی مانند ISO 14001 داشته باشند.

فصل ۳ در رابطه با کاربرد لین در یک محیط غیر رقابتی در شرکت تحقیق موردی در ایتالیا تحقیق و بررسی نموده و تفاوت هایی را با موارد تکراری نشان می دهند و بر تعداد محدودی از عناصر کلیدی تولید لین تأکید دارد. ۹ تحقیق موردی صورت گرفته در شرکت های غیر رقابتی ایتالیا، ارزیابی می نمایند که چگونه شرکت های غیر رقابتی، جریان (جریان ارزش) را مشخص نموده، تولید کششی را ایجاد کرده، از زمان مطلوب استفاده نموده، رقابت های کیفی و استاندادسازی را انجام می دهند. همچنین، این فصل بررسی می نماید که چگونه شرکت های غیر رقابتی لین را در زنجیره پشتیبانی پیش برده و چگونه می توانند ساختارهای سازمانی را سازماندهی کنند.

یک مدل پایدار ۵S، با استفاده از رویکرد DMAIC، در فصل ۴ پیشنهاد شده است که روشی را برای ارزیابی و اندازه گیری سطح موفقیت در کارکردهای متفاوت یک سازمان در هر کدام از مراحل و برنامه های ۵S ارائه نموده و پیشنهاد می دهند. این مدل از یک فرایند حسابرسی طراحی شده حول مجموعه ابزار ۵S با هدف تمامی سطوح سازمانی تشکیل گردیده است. این مدل، دیدگاه هایی را در زمینه فرهنگ سازمانی و بررسی سلامت عملیاتی عمومی فرایند ۵S درموقعیت شرکت ارائه می دهند.

مشابه با فصل قبلی، فصل ۵ روابط بین اجرای ۵S در فرهنگ سازمانی را بررسی می نماید. مشاهده مستقیم از طریق رویکرد تحقیق موردی همراه با تحقیقات و پرسشنامه ها در یک شرکت تولید لامپ در انگلستان بررسی شده است. یافته ها نشان می دهند که برنامه ۵S، می تواند سبب تغییر مثبت فرهنگ شرکتی در حوزه روش های لین گردد.

کاربرد طراحی برای ۶سیگما، در فصل ۶ اثبات گردید تا بتوان یک دیسک توربین فشار بالا را طراحی نمود. تعریف، تعیین ویژگی ها، بهینه سازی و اصلاح روش هایی هستند که برخی از ابزار کلیدی موجود در حوزه DFSS بحساب می آیند که از آنجمله می توان به توسعه کارکرد کیفی، طراحی آزمایشات، مدل سازی کلی، فرایند سلسله مراتب تحلیلی، شبیه سازی مونت کارلو، داده کاوی و طراحی پارامتر اشاره نمود. یکی دیگر از کاربردهای DFSS، در فصل ۷ مورد بحث قرار گرفته است که در آن نویسندگان نشان می دهند که چرا و چگونه XYZ می تواند DFSS را اجرا نماید تا به این ترتیب هر دو مورد متخصصان آکادمیک و دانشگاهی و مدیران مثالی را ارائه دهند که مباحث بیشتر در رابطه با اجرای روش ها را می طلبد و با تصریح مفاهیم موجود ارتباط دارد. رویکرد XYZ، برای اجرای DFSS در این فصل ارائه شده که شامل پیش زمینه و دلایل گوناگونی است که می تواند به آن بیانجامد.

فصل ۸ و ۹ و ۱۰، کاربردهای ۶سیگما/لین در فرایندهای خدماتی مانند فرایندهای حسابداری مدیریتی و استفاده از منابع انسانی را نشان می دهد. فصل ۸ یکی از چندین تحقیقات در اروپا در زمینه اجرای ۶سیگما در سطح/کارکرد غیر فنی فعالیت های تجاری بشمار می آید و اولین موردی است که عوامل موفقیت بحرانی در یک محیط HR را بررسی کرده است. این فصل، برخی از یافته های اصلی و کلیدی را در رابطه با ارتباط روش های گوناگون به ویژه لین و ۶سیگما ارائه نموده و مطرح می کند. تحقیقات مشابه، در فصل ۱۰ عنوان گردیدند که در آن ها نویسنده مدل مفهومی را برای اجرای ۶ سیگما/لین در یک محیط HR پیشنهاد داده است. این فصل مدل پیشرفت فعالیت های تجاری توسعه یافته به صورت عملی و آزمایشی را ارائه می دهد که به سرعت و به شکل مثبتی بر شرایط ذهنی، وضعیت افراد، فعالیت های مناسب و رفتارهای مطلوب تأثیرگذارد و سبب دستیابی به پیشرفت های مطلوب به شکلی مناسب و پایدار خواهد شد.

فصل ۹، بر جنبه های دیگر فرایندهای خدماتی تأکید دارد که برای مثال می توان بر قابلیت پاسخگویی مدیریت و تأکید بر نقش حسابداران در اجرای پروژه های ۶سیگما اشاره نمود. بر مبنای مطالب مطرح شده در فدراسیون بین المللی حسابداران، ۱۹۹۸، چارچوب مفهومی برای حسابداری مدیریت، این تحقیق عنوان می نماید که بسیاری از نقش های اصلی در فرایند DMAIC 6 سیگما، ارتباط نزدیکی با ۴ نقش اصلی و کلیدی IFAC برای حسابداری مدیریت دارند. نتایج نشان می دهد که ویژگی های ۶سیگما برای تمامی مراحل گوناگون فرایند DMAIC قابل استفاده بوده و هماهنگی و تطابق نزدیکی با نقش های اصلی و کلیدی IFAC برای حسابداری مدیریت ایفا می نماید.

فصل ۱۱ و ۱۲، مقالات مفهومی را ارائه و پیشنهاد می دهد که در آن، نویسندگان، ۶سیگما را با مفاهیم دیگر استراتژی/روش های گوناگون مرتبط دانستند که از آنجمله می توان به روش های سیستم های نرم و مدیریت زنجیره پشتیبان سبز اشاره کرد. نویسندگان در فصل ۱۱، منابع گوناگون را برای ارزیابی تلفیق SSM با رویکرد DMAIC 6سیگما بررسی نمودند و کارایی و قابلیت استفاده بیشتر آن را برای هر دو مورد شرایط مسئله ساده و پیچیده لحاظ کرده اند. معرفی و استفاده از ۶سیگما در مدیریت زنجیره پشتیبانی سبز در فصل ۱۲ و با توصیف منافع حاصل از کاربرد مدیریت زنجیره پشتیبان سبز از ۶سیگما و آنچه که افراد حرفه ای در زمینه ۶سیگما می توانند در بهره وری از مدیریت زنجیره پشتیبان سبز مورد استفاده قرار دهند ارائه شده است.

۱- آیا اندازه برای اجرای ۶سیگما مهم است؟

یافته ها از تحقیقاتی در SME انگلستان حاصل شده اند.

مانیش کومار – جیجو آنتونی و آلکس دوگلاس

چکیده

تأکید این مقاله، تشخیص و تعیین فعالیت های کیفی ایجاد شده در سرمایه گذاری های تولیدی کوچک و متوسط انگلستان و انجام آنالیز رقابتی روش های مدیریت کیفی در شرکت های ۶سیگما در مقابل SME تولیدی غیر ۶سیگما می باشد. تعداد بسیار محدودی از تحقیقات در رابطه با کاربرد موفق ۶سیگما در SME گزارش شده اند. برای دستیابی به اهداف تحقیق، رویکرد تحقیق محور با طراحی یک پرسشنامه کوتاه استفاده شده که نشان دهنده مسائل گوناگون روش های کیفی موجود در SME می باشد. این مقاله نتایج تحقیقاتی فاز اولین تحقیق دکترا برای تعیین شرکت های ۶سیگما و غیر ۶سیگما را شامل می گردد. یافته های حاصل از تحقیق نشان می دهند که تفاوت عمده ای در عملکرد شرکت های ۶سیگما/لین در مقابل شرکت های دارای تأییدیه ISO وجود دارد. اگرچه، نکته جالب توجه، بررسی یافته های عوامل موفقیت عمده شرکت های نمونه می باشد. هیچ تفاوت عمده و معنی داری در اهمیت قابل درک متغیرهای CSF در ۶سیگما و SMEهای تأیید شده ISO وجود ندارد. جدید بودن مقاله مربوط به انجام تحقیقات مقایسه ای در زمینه عملکرد ۶سیگما و SME انگلیسی غیر ۶سیگما می باشد و اطلاعات مرتبط با ارزش برای متخصصان دانشگاهی، مشاوران، محققان و افراد حرفه ای در زمینه پیشرفت های مستمر همانند لین و ۶سیگما ارائه گردیده است. اندازه کوچک نمونه و تأکید بر بخش تولید سبب محدودسازی عمومیت آن به کل جمعیت SME می گردد. تحقیقات آینده باید بر اجرای تحقیق مقایسه ای SME بر مبنای تولید و خدمات در انگلستان یا اروپا تأکید نماید.

لغات کلیدی: ۶سیگما، SME، تحقیق، CSF، معیار عملکرد

مقدمه

از دهه ۱۹۸۰ به بعد، با جهانی سازی بازار جهانی، گرایش مستمر به سمت کاهش اندازه شرکت های بزرگ و استفاده از منابع خارجی در فعالیت های تجاری برای شرکت های کوچک بعنوان آخرین گزینه مطرح شده است. با آغاز هزاره جدید، مقادیر قابلیت تولید شرکت های کوچک از جمله عوامل حیاتی برای ادامه توسعه اقتصادی بشمار می آید (کوراتکو و همکاران، ۲۰۰۱). شرکت های کوچک و متوسط، سرمایه گذاری های عمده ای را با تأثیرگذاری عمده در خروجی بخش خصوصی و اشتغال در تمامی اقتصاد جهانی ایفا نموده اند (لین، ۱۹۹۸، آنتونی، ۲۰۰۵). SME، در اقتصاد جهانی نقش دارد و می توان آن را بر مبنای موارد زیر مورد توجه قرار داد:

اتحادیه اروپا – SME از نظر اقتصادی اهمیت زیادی دارد و ۹۸% ۳/۱۹ میلیون فعالیت شغلی تخمینی بعنوان SME با تأمین حدود ۶۵ میلیون فرصت شغلی یا بیش از نیمی از بازده بخش خصوصی در آن واقع شده است (یوروستات، ۲۰۰۳).

کشورهای OECD-SME بیش از ۹۵% فعالیت های شغلی را در هر کدام ۳۰ کشور عضو به خود اختصاص داده و بیش از نیمی از بازده بخش خصوصی در آن انجام می گیرد (سازمان مشارکت اقتصادی و توسعه، ۲۰۰۳).

۹۹% تمامی سرمایه گذاری های صورت گرفته در کشور چین، SME هستند و اشتغال را برای ۷۵% کل نیروی کار فراهم می آورند (SME خدمات چین، ۲۰۰۲).

در انگلستان، اهمیت و سهم اقتصادی SME در تولید عمل و پایدارسازی اشتغال به شکل گسترده ای توسط دولت و سیاست گذاران مورد توجه قرار گرفته است (جایاوارنا و همکاران، ۲۰۰۳). بر مبنای تحقیقات اخیر صورت گرفته توسط سازمان خدمات تجارت های کوچک، بعنوان سازمان بخش تجارت و صنایع، از میان ۳/۴ میلیون سرمایه گذاری تجاری، ۹/۹۹ درصد SME هستند (۳/۹۹) کوچک (۰ تا ۴۹ کارمند) با تنها ۰٫۶ درصد (۲۶۰۰۰) متوسط (۲۴۹-۵۰ کارمند) و ۶۰۰۰ (۰٫۱ درصد) شرکت های بزرگ می باشند (بیشتر از ۲۵۰ کارمند) (DTI,2005). از نظر اشتغال و بازده سالیانه، SME 5/58 و ۳/۵۱ درصد را به خود اختصاص می دهد (DTI,2005).

برای ایجاد ارتباط با یک تعریف خاص مربوط به SME، این تحقیق سازمان را در صورتی بعنوان SME بحساب می آورد که کمتر از ۲۵۰ کارمند داشته باشد که توسط کمیسیون اروپا، ۲۰۰۳ و DTI، ۲۰۰۵ مطرح و تأیید گردیده است. در زمینه تلاش های کیفی در حوزه SME، در مقایسه با شرکت های بزرگ، تحقیقات چندان زیاد در این زمینه انجام نشده است (کوراتکو، ۲۰۰۱). تعداد محدودی از مقالات تلاش های کیفی در حوزه SME را مورد توجه قرار داده اند و یافته های عملی محدودی را مطرح نموده اند. کیفیت بعنوان یک مسئله مدیریتی اصلی و کلیدی از آغاز دهه ۱۹۸۰ مطرح گردیده و برای موفقیت و بقای تمامی فعالیت های تجاری، بزرگ یا کوچک بعنوان عامل ضروری بحساب می آید (نورس و همکاران، ۱۹۹۸). سازمان هایی که نمی توانند محصولات بدون نقص و قابل اعتماد یا خدمات مطلوبی را ارائه دهند بعنوان رقبای جدی مطرح بوده و بحساب می آیند.

در سال های اخیر، تفکر در رابطه با مسائل کیفی، با توجه به استراتژی های مدیریتی گوناگون مورد توجه واقع شده است. برای دستیابی به کیفیت، سازمان ها تلاش می نمایند از برنامه های تغییر رسمی مناسب و یا فعالیت های کیفی مطلوب مانند موارد زیر استفاده نمایند: مدیریت کیفی کلی، روش های بهبود مستمر مانند کایزن (هامل و پراهالات، ۱۹۹۴)، روش های بهبود تجزیه مانند مهندسی مجدد فرایندهای تجاری (گروبر و همکاران، ۱۹۹۵) و اخیراً ۶سیگما (کومار و همکاران، ۲۰۰۶). ۶سیگما با رشد و گسترش عمده و قابل توجهی مواجه گردیده و از زمان ارائه در موتورولا در میانه دهه ۱۹۸۰، با توسعه گسترده ای مواجه گردیده تا به این ترتیب عملکرد این فرایند بهبود یابد و سبب افزایش سودآوری فعالیت های تجاری و همچنین افزایش رضایت مشتری ها گردد. ۶سیگما، بعنوان یکی از کارآمدترین انگیزه های پیشرفت در تعداد زیادی از سازمان های چند ملیتی بحساب می آید و گرایش افزایشی آن مورد توجه قرار گرفته است (دزایی، ۲۰۰۶).

۶سیگما بعنوان یک چارچوب بهبود فرایند کاملاً سازماندهی شده و ساختاری بحساب می آید که از هر دو مورد ابزار/روش های آماری و غیر آماری برای تخمین تفاوت های فرایند و به این ترتیب بهبود عملکرد فرایند و قابلیت های آن استفاده می نماید. هدف از ۶سیگما، حفظ فاصله بین میانگین فرایند و نزدیک ترین محدوده مقاومت تا حداقل ۶ انحراف استاندارد بوده و به این ترتیب کاهش تفاوت های موجود در محصولات و فرایندها به منظور پیشگیری از نواقص را شامل می گردد (ویکلانز و ویکلان، ۲۰۰۲). هدف ۶سیگما دستیابی به ۴/۳ نقص در هر میلیون فرصت با این فرض است که میانگین فرایند با ۵/۱ انحراف استاندارد از ارزش هدف تغییر می نماید. این مورد، سبب شده که عوامل اجرایی و مدیران فعالیت های تجاری استراتژی ها، روش ها، زیرساخت ها و تکنیک های گوناگون را در اختیار داشته باشند تا به این ترتیب بتوانند روشی را که فعالیت تجاری بر مبنای آن انجام می شود تغییر دهند.

استفاده از ۶سیگما بعنوان یک استراتژی تجاری توسط شرکت های چند ملیتی بزرگ مانند جنرال الکتریکز، هانیول، موتورولا، سیگا تکنولوژی، کاترپیلا، ریتئون، ABB، رونباردیا و سونی به انتشار گزارشاتی در مجلات حرفه ای در رابطه با موفقیت حاصل توسط این سازمان ها پس از اجرای ۶سیگما انجامیده است. با وجود برخی از داستان های مربوط به موفقیت ۶سیگما در سازمان های بزرگ، بسیاری از SME هنوز به منافع استفاده، توسعه، اجرا و گسترش ۶سیگما شک و تردید دارند. هدف از این تحقیق، بررسی فرایندها و روش های کیفی SME و همچنین مقایسه تفاوت های موجود در عملکرد ۶سیگما و شرکت های غیر ۶سیگما می باشد.

مروری بر منابع

هنگامی که یکی از مالکان فعالیت های تجاری (در شرکت های کوچک) به مزایای ۶سیگما توجه نموده و منافع آن را مورد توجه قرار می دهد، به سادگی می توان ۶سیگما را اجرا نمود و از منافع آن استفاده کرده و بهره مند گردید (آدامز و همکاران، ۲۰۰۳). در شرکت های کوچک، تیم مدیریتی ارشد، باید به خوبی از تمامی جنبه های فعالیت های ۶سیگما پشتیبانی نماید و مشارکت فعال در این زمینه ضرورت دارد و مشارکت یا فعالیت هایی صورت گرفته و انجام می پذیرد که پشتیبانی برای آن ها نتایج مطلوبی به همراه دارد (آدامز و همکاران، ۲۰۰۳، تنانت، ۲۰۰۱).

نی و هورل، ۲۰۰۳، این مبحث را عنوان نموده اند که هیچ عامل ذاتی در ۶سیگما وجود ندارد که سبب شود برای شرکت های بزرگ مناسب تر باشد. همچنین پیشنهاد داده اند که بیشترین مانع برای اجرا در شرکت های کوچک که تا کنون مطرح شده، مسائل مرتبط با ارائه دهندگان آموزش های اصلی ۶سیگما می باشد که پیشنهادات مشخصی را در این زمینه مطرح نموده اند. اخیراً، فرایندهای راهنمایی گسترده تری در حوزه توسعه و آموزش مطرح شده است و ساختارهای قیمت گذاری شروع به تغییر نموده است.

محققان و افراد حرفه ای چارچوب ها یا اصول راهنمای گوناگونی را برای توسعه ۶سیگما در حوزه SME ارائه کرده و عنوان نموده اند (اسپانی و ورتزل، ۲۰۰۳، گوپتا و شولز، ۲۰۰۵، شوئین، ۲۰۰۳، واکسل، ۲۰۰۳، PQA، ۲۰۰۳). نکات زیر برای توسعه موفق ۶سیگما در SME حائز اهمیت بوده و باید مورد توجه قرار گیرد.

مدیریت موفق، تعهد و پشتیانی از توسعه ۶سیگما (هندرسون و ایوانس، ۲۰۰۰، آنتونی، ۲۰۰۴).

ایجاد ارتباط بین ۶سیگما با استراتژی های تجاری و نیز مشتری ها (هندرسون و ایوانز، ۲۰۰۰، آنتونی، ۲۰۰۴، آنتونی و فرگوسن، ۲۰۰۴).

درک و شناخت نیازهای مشتری

درک مشترک فرایندهای تجاری اصلی و همچنین ویژگی های بحرانی و حائز اهمیت آن

آموزش، ارائه پاداش و شناخت اعضای تیم (آنتونی، ۲۰۰۴، آنتونی و فرگوسن، ۲۰۰۴).

ایجاد ارتباط بین داستان های موفقیت و مشکل (گلدشتاین، ۲۰۰۱).

انتخاب افراد مناسب و پروژه های مطلوب (آنتونی، ۲۰۰۴، آنتونی و فرگوسن، ۲۰۰۴، گلدشتاین، ۲۰۰۱).

نظارت بر هزینه های کیفی برای تعیین فعالیت های بدون ارزش افزوده در فعالیت های تجاری کوچک، کاهش سرشکن به مقادیر حداقل و تعیین هزینه های غیر مستقیم (هاکستیبل، ۱۹۹۵).

انجام مرور و ارزیابی عملکرد ماهیانه (گلدستین، ۲۰۰۱)

حفظ شناخت و آگاهی تمامی افراد از ۶سیگما از طریق برگزاری نشست های شرکتی، فعالیت های پستی و فعالیت های روزمره

عوامل فوق را می توان بعنوان عواملی ضروری برای موفقیت برنامه ۶سیگما در SME بحساب آورد. ایده تعیین و تشخیص عوامل موفقیت بحرانی و حائز اهمیت بعنوان مبنای تعیین نیازهای اطلاعاتی مدیران توسط روکارت، ۱۹۷۹ مورد توجه قرار گرفته است.

روش تحقیق

یک رویکرد تحقیق محور برای تعیین و درک و شناخت فعالیت های پیشرفت مستمر رایج یا معمول و پذیرفته شد در SME مورد استفاده قرار گرفته است. ابزار تحقیق بر مبنای منابع قبلی و همچنین فعالیت های پیشرفت مستمر در SME و سازمان های بزرگ مشخص گردیده است (آنتونی و بانوئلاس، ۲۰۰۲، قبادیان و گالر، ۱۹۹۶، لی و اوکس، ۱۹۹۵، نی، ۲۰۰۴، وسل و بورچر، ۲۰۰۶، یوسف و آستینبال، ۱۹۹۶، آنتونی و همکاران، ۲۰۰۵، آنتونی و همکاران، ۲۰۰۸، کومال، ۲۰۰۷). ابزار تحقیق با هدف تشخیص و تعیین ۶سیگما و همچنین شرکت های غیر ۶سیگما در انگلستان و درک و شناخت روش های مدیریت کیفی آن ها ارائه شده و مورد استفاده قرار گرفته است. روش جمع آوری داده های اولیه برای دستیابی به اهداف تحقیق مورد استفاده قرار گرفته که شامل ارائه پرسشنامه های کتبی با پاکت نامه دارای آدرس برای مدیران و رئسا، مدیران عملیات، مدیران کیفی و همچنین مهندسان تولید در نمونه مورد نظر می باشد.

روش و فرایند نمونه گیری

پرسشنامه به ۵۰۰ SME تولیدی در انگلستان ارائه گردیده که به صورت تصادفی از پایگاه داده های فین و دان و برادستریت انتخاب گردیدند. پس از فرستادن ۳ یادآوری به شرکت های نمونه، ۷۵ پرسشنامه با ۶۴ پرسشنامه تکمیل شده و پاسخ معتبر دریافت گردید. این مورد به نرخ پاسخ ۸/۱۲ درصد انجامید و بعنوان میانگین نرخ پاسخ در تحقیقات پیرامون SME تولیدی بحساب می آید.

یافته های حاصل از تحقیق

اطلاعات جمعیتی

جزئیات جمعیتی مرتبط با شرکت های نمونه، شامل اطلاعات در زمینه نوع شرکت (محلی، مشترک و یا بخشی از شرکت های چند ملیتی)، موقعیت شرکت در انگلستان، نوع صنایع تولیدی شامل ۱۳ طبقه بندی، اندازه (کوچک یا متوسط)، بازده سالیانه در محدوده کمتر از ۱ میلیون پوند تا بیش از ۵۰ میلیون پوند و همچنین موقعیت پاسخ دهندگان شامل CEO/مدیر، رئیس بخش، مدیر کیفی و دیگران می باشد. این متغیرها را می توان تحت عنوان متغیر کنترل نامگذاری کرد که در بخش بعدی آنالیز برای درک روش های کیفی در شرکت های نمونه مورد استفاده قرار خواهد گرفت.

در میان ۶۴ SME پاسخ دهنده، ۴۹ شرکت (۵۶/۷۶ درصد) محلی بوده، ۱۴ شرکت بخشی از MNC بوده و یک مورد شرکت سرمایه گذاری مشترک می باشد. از نظر جغرافیایی، بخش عمده ای از SMEها در انگلستان واقع شدند (۴۳ یا ۱/۶۷ درصد). توزیع ۶۴ شرکت تولیدی بر مبنای صنایع متفاوت در جدول ۱-۱ ارائه گردیده و نشان داده شده است. بر مبنای جدول می توان تشخیص داد که نمونه بیانگر انواع متفاوت شرکت های تولیدی در محدوده هوافضا، اتومبیل، الکترونیک و نیمه هادی تا صنایع غذایی، کاغذ و صنایع تولید پلاستیک می باشد.

جدول ۱-۱- تعیین تخصصی صنایع شرکت های نمونه

تخصصی صنعتی – تعداد

اتومبیل – نساجی – شیمیایی – هوافضا – الکتریکی – داروسازی – چاپ/کاغذ – مکانیکی – غذا – الکترونیک و نیمه هادی – موارد دیگر

یکی از متغیرهای کنترل که در تحقیق لحاظ شدند اندازه شرکت است که شامل شرکت های کوچک (کمتر از ۵۰ کارمند) و متوسط (۵۰ تا ۲۴۹ کارمند) می باشد. ۲۵% پاسخ دهندگان شرکت های کوچک هستند در حالی که ۷۵% پاسخ دهندگان شرکت های با اندازه متوسط می باشند. یک نمودار ستونی خوشه بندی شده برای اندازه شرکت ها در مقابل بازده سالیانه ارائه گردیده که در شکل ۱-۱ نشان داده شده است. از میان ۶۴ شرکت، ۴ شرکت در رابطه با بازده سالیانه بحث ننمودند و به این ترتیب در نمودار لحاظ نگردیده اند. شکل نشان می دهد که تفاوت های عمده ای در بازده سالیانه در هر کدام از زیرگروه ها وجود دارد (کوچک و متوسط).

شکل ۱-۱- یک طرح نمودار ستونی خوشه بندی شده برای اندازه در مقابل بازده سالیانه شرکت

تاریخچه فعالیت های کیفی در SME

از پاسخ دهندگان خواسته شد تا فهرستی از فعالیت های کیفی اجرا شده در گذشته و یا موارد در حال اجرا در فعالیت های تجاری خود تهیه کنند. آنگونه که در جدول ۲-۱ نشان داده شده، بخش عمده ای از SME شامل گواهی های ISO می باشد که پس از اجرای لین، سرمایه گذاری در حوزه فعالیت های فردی و ۶سیگما مورد توجه قرار گرفته است. هیچ کدام از موارد SME در نمونه اصول مدل ارزیابی مدیریت کیفی اروپا را اجرا ننموده اند که نشان دهنده مباحث ارائه شده در مقالات گوناگون است که نشان می دهد EFQM برای SME مطلوب و مناسب نیست. این مدل بروکراتیک بوده و زمانبر است و سبب می شود که SME به سختی بتواند منابع محدود را برای اجرا و پیگیری اختصاص و ارائه دهد.

جدول ۲-۱- تاریخچه فعالیت های کیفی در SME

فعالیت های کیفی انجام شده – تعداد – درصد

۶سیگما – TQM – لین – کایزن – BPR – تئوری محدودیت ها – ISO 9000 – سرمایه گذاری در حوزه فعالیت های افراد – سازمان مدیریت کیفی اروپا – موارد دیگر – هیچ فعالیتی انجام نپذیرفته است

بر مبنای آنالیز صورت گرفته مشخص می گردد که ۵/۱۲ درصد شرکت های پاسخ دهنده هیچ نوع از روش بهبود کیفی و یا سیستم خاصی را مورد استفاده قرار ندادند. دراین شرکت ها تأکید بیشتر بر قابلیت تولید و پاسخگویی به نیازهای مشتری معطوف است. بخش عمده ای از پاسخ دهندگان از طبقه بندی دیگر، از گواهی سازمان خرده فروشی انگلستان به ویژه در صنایع غذایی استفاده می نمایند. آنالیزهای عمده صورت گرفته نشان می دهد که از میان ۴۹ شرکت ISO تأیید شده، ۱۷ مورد شرکت ها، لین را استفاده نموده و ۱۰ مورد از ۱۷ شرکت لین، از ۶سیگما استفاده می نمایند. این مورد نشان می دهد که ISO می تواند بعنوان یک سازمان یا بلوک ساختمانی پیش از استفاده از لین و ۶سیگما بحساب آید. این مورد یکی از حوزه هایی است که نیازمند تحقیقات بیشتر می باشد.

معیارهای مورد تأکید مشتری در شرکت

سئوالات چند گزینه ای در اختیار شرکت کنندگان قرار داده شد تا بتواند تمامی معیارهای موجود در SME را برای درک و شناخت مسائل و مشکلات مرتبط با مشتری لحاظ نمایند. نتایج آنالیز در جدول ۳-۱، در ادامه ارائه گردیده و نشان داده شده است. بخش عمده ای از شرکت ها (۱/۸۹ درصد) از دیدگاه های مشتری بعنوان محیطی برای درک و شناخت مسائل مرتبط با فعالیت های تجاری استفاده نموده اند واز معیارهایی مانند زمان ارائه (۹/۶۰ درصد) و تحقیقات مشتری (۴/۵۹ درصد) استفاده کردند. این مورد نشان می دهد که بعلاوه استفاده از معیارهای فعال برای توجه به دیدگاه های مشتری، مانند تحقیق و گروه های مورد تأکید، SNE ترجیح می دهد تا در حالت واکنشی فعالیت نموده و مشکلات مشتری های اصلی را مورد توجه قرار داده و بررسی نماید.

جدول ۳-۱- معیارهای مورد استفاده برای توجه به دیدگاه های مشتری

معیارهای رضایت مشتری مورد استفاده – تعداد – درصد

شکایت های مشتری – زمان ارائه – تحقیقات – تجارت های تکراری – داده های مرتبط با فروش – موارد دیگر

از پاسخ دهندگان خواسته شد تا سه مورد از مهم ترین معیارهایی را عنوان نمایند که به شرکت ها کمک می کند تا وفاداری مشتری را جلب کند. معیارهای مورد استفاده برای جلب وفاداری مشتری به ۷ طبقه بندی تقسیم شد و نتایج آنالیز نشان می دهد که کیفیت تولید، قابلیت اتکاء و اعتماد محصول و همچنین ارائه در زمان تعیین شده محصولات نهایی سه مورد از مهم ترین معیارهایی هستند که SME برای جلب رضایت مشتری بر آن تأکید دارند که در شکل ۲-۱ نشان داده شده است. معیارهای مورد استفاده برای جلب وفاداری مشتری در مقابل اندازه شرکت بررسی شده است که کیفیت تولید، قابلیت اتکای محصول و ارائه در زمان مناسب را بعنوان سه مورداز مهم ترین عوامل بدون توجه به اندازه شرکت مشخص می نماید.

شکل ۲-۱- معیارهای مورد استفاده برای جلب وفاداری مشتری

استدلال هایی برای عدم اجرای ۶سیگما در SME

سازمان های بزرگ، ۶سیگما را در طول دوره های گذشته اجرا نموده و از منافع آن به خوبی بهره مند شده اند. اگرچه، کاربرد آن در SME هنوز هم در منابع به خوبی مورد توجه قرار نگرفته است. نکته حائز اهمیت درک و شناخت دیدگاه های مرتبط با ۶سیگما و عوامل گوناگون مرتبط با اجرای آن از نقطه نظر SME می باشد. از شرکت ها خواسته شده تا دلایل گوناگونی را برای عدم اجرای ۶سیگما بعنوان فعالیتی برای تلاش های پیشرفت مستمر در شرکت ها ارائه نمایند.

جدول ۴-۱- دلایلی برای عدم اجرای ۶سیگما در SME

دلایل برای عدم اجرای ۶سیگما – تعداد

کمبود دانش و شناخت سیستم هایی که باید با آن ها ارتباط برقرار گردد – عدم اطمینان از شرایط – قابلیت دسترسی منابع – هیچ گاه به چشم نمی آید – مسائل مرتبط با هزینه – فعالیت های رقابتی دیگر – ISO پذیرفته شده و بعنوان عامل ضروری بحساب می آید – گرایشات مدیریتی – مناسب برای شرکت های بزرگ – بروکراتیک

همانگونه که در جدول ۴-۱ ارائه گردیده و عنوان شد، بخش عمده ای از شرکت ها از اجرای ۶سیگما به دلیل کمبود شناخت و دانش سیستم ها برای انجام فعالیت های گوناگون در این زمینه دلسرد شده اند. در ادامه دلایل دیگری مانند کمبود منابع، عدم اطمینان از شرایط، عدم توجه کافی، مسائل مرتبط با هزینه ارائه شده است. در منابع گوناگون SME، معمول ترین دلیل مطرح شده برای عدم استفاده از فعالیت های بهبود مستمر همانند TQM، لین و ۶سیگما، قابلیت دسترسی به منابع، تعهد از طرف مدیریت ارشد برای سرمایه گذاری در منابع مورد نیاز برای اجرای موفق با توجه به گواهی های ISO بعنوان مقصد و هدفی برای تلاش های CI می باشد. این تحقیق منابع گوناگون را برای اطلاعات عمیق در زمینه دلایل برای عدم اجرای ۶سیگما غنی سازی نموده است.

تحقیق پیرامون عوامل موفقیت بحرانی

مفهوم تعیین و کاربرد CFS برای رفع مشکلات تجاری، یک حوزه جدید از تحقیق نمی باشد (کارالی، ۲۰۰۴). تاریخ آن به زمان ارائه مفهوم اصلی عوامل موفقیت بعنوان مبنای تعیین اطلاعات مورد نیاز مدیران باز می گردد که توسط دانیل، ۱۹۶۱ پیشنهاد گردیده و توسط روکارت، ۱۹۷۹ به صورت عمومی عنوان گردیده است. CFS عوامل گوناگونی را شامل می شود که برای موفقیت تمامی سازمان ها ضرورت دارد و ممکن است اهداف همراه با این عوامل حاصل نگردد اما سازمان ها در انجام این فعالیت ها موفقیت مورد نیاز را حاصل نمی کنند (روکارت، ۱۹۷۹).

از پاسخ دهندگان خواسته شده تا اهمیت CFS رادر شرکت رده بندی نمایند و ۱ نشان دهنده به طور کلی بی اهمیت و ۵ نشان دهنده بسیار مهم می باشد. به منظور یافتن شکاف موجود بین اهمیت CSF و همچنین روش های واقعی مربوط به آن، در یک شرکت، یک مقیاس رده بندی مشابه (۱ نشان دهنده روش بسیار ضعیف و ۵ نشان دهنده روش بسیار خوب) برای ارزیابی مقادیر اجرایی CSF در شرکت ها مورد استفاده قرار گرفته است.

جدول ۵-۱- آنالیز شکاف CSF روش های کیفی در SME

عوامل موفقیت بحرانی – اهمیت – روش – GAP – معنی داری

مشارکت و تعهد MGMT – ارتباطات – تعیین ارتباط QI با کارمند – تغییرات فرهنگی – آموزش – تعیین ارتباط QI با مشتری – انتخاب پروژه – تعیین ارتباط QI با تجارت – تعیین ارتباط QI با تأمین کننده – مهارت های مدیریتی پروژه – زیرساخت های سازمانی – دید و برنامه – IT و ابتکار

بر مبنای جدول ۵-۱، مشخص می گردد که مشارکت مدیریت و تعهد بعنوان مهم ترین عامل و دید و برنامه و IT و ابتکار کمترین میانگین مقادیر اهمیت را به خود اختصاص داده اند. اغلب متغیرهای موجود در این زمینه، میانگین اهمیتی برابر یا بیشتر از ۴ داشته اند. در مقابل، در عمل، در شرکت ها، هر کدام از این متغیرها کاربردهای کمتری با میانگین ارزش عملیاتی کمتر از ۴ برای تمامی عوامل نشان داده اند.

یک آزمون T برای تشخیص و تعیین این مسئله انجام پذیرفته است که آیا میانگین مقادیر برای اهمیت روش های واقعی CSF، از نظر آماری با یکدیگر متفاوت هستند. نتیجه آنالیز نشان می دهد که هر کدام از عوامل از نظر کاربرد و اهمیت قابل درک CSF در حوزه SME از نظر آماری معنی دار می باشند. بر مبنای جدول ۵-۱ می توان مطرح نمود که با وجود اینکه شرکت ها سیستم های کیفی یا فعالیت های مرتبط با آن را در محل به کار بسته اند، هنوز هم شکاف عمده ای از خطر مرتبط با CSF موجود است که نتیجه آن، عملکرد ضعیف سازمانی شرکت خواهد بود. مقایسه CSF بین شرکت های ۶سیگما/لین در مقابل شرکت هایی که از گواهی ISO برخوردارند با جزئیات در جدول ۶-۱ در ادامه ارائه گردیده است که هیچ تفاوت معنی داری را از نظر اهمیت CSF در ۶سیگما به شرکت های دارای گواهی ISO نشان نمی دهد. SME اجرا کننده ISO اهمیت این CSF را به شکلی مشابه با شرکت های اجرا کننده لین و ۶سیگما پذیرفته اند.

جدول ۶-۱- مقایسه CSF بین ۶سیگما/لین در مقابل SME گواهی شده ISO

عوامل اصلی موفقیت

با توجه به یافته های CSF، می توان توضیح داد که بدون توجه به نوع فعالیت، یک SME مشارکت مدیریتی و تعهد را بعنوان مهم ترین عمل برای انجام موفقیت آمیز فعالیت ها پس از ایجاد ارتباط، مشارکت شغلی، تغییرات فرهنگی، آموزش و تأکید بر دیدگاه مشتری ها مورد توجه قرار می دهد. ۷ CSF اصلی با سمت نرم یا سمت انسانی اجرا به جای کاربرد ابزار و روش ها مرتبط می باشد. نتایج نشان می دهد که عوامل نرم تری وجود دارند که می توانند سبب موفقیت برنامه های ایجاد تغییر باشند و نمی توان تنها بر کاربرد ابزار و روش ها در این زمینه تأکید نمود.

موانع موجود برای اجرای فعالیت های کیفی در حوزه SME

از شرکت های گوناگون خواسته شده تا ۵ مورد از عوامل بازدارنده اصلی را مشخص کنند که به نظر آن ها مانع اجرای فعالیت های کیفی می باشد. نتایج آنالیز نشان می دهد که حدود ۲/۷۱ درصد شرکت های پاسخ دهنده، کمبود منابع را بعنوان یکی از عوامل ایجاد کننده مانع در زمینه ورود موفق فعالیت های کیفی در SME انگلستان به حساب آورده اند. کمبود منابع، تعداد زیادی از جنبه ها را پوشش می دهد که از آنجمله می توان به منابع انسانی، منابع مالی و زمان اشاره نمود. در ادامه، کمبود دانش، آموزش ضعیف، مربی گری ضعیف، مقاومت داخلی، مشارکت شغلی ضعیف بعنوان برخی دیگر از این عوامل بحساب آمده و مطرح می گردد.

جدول ۷-۱- موانع اجرایی فعالیت های بهبود کیفی در حوزه SME

کمبود منابع بعنوان مهم ترین عامل ایجاد کننده مانع بشمار می آید که در منابع SME در رابطه با فعالیت های CI مطرح شده است که نشان دهنده پیشرفت تمامی برنامه های مدیریتی ایجاد تغییر در حوزه SME می باشد (آنتونی و همکاران، ۲۰۰۵، آنتونی و همکاران، ۲۰۰۷، پوآر، ۲۰۰۷).

مقایسه منافع ۶ سیگما در مقابل شرکت هایی که از گواهی ISO برخوردارند

از پاسخ دهندگان خواسته شد تا منافع گوناگون فعالیت های کیفی برای سازمان های خود را از زمان اجرا رده بندی نمایند. از پاسخ دهندگان خواسته شده تا یک مقیاس لیکرت ۱ تا ۵ را ارائه دهند که در آن ۱ نشان دهنده منافع منفی، ۳ نشان دهنده برخی از منافع و ۵ نشان دهنده ضروری و حائز اهمیت می باشد. جدول ۸-۱، به طور خلاصه منافع اصلی و کلیدی حاصل از اجرای ۶ سیگما را ارائه داده و آن را با عملکرد شرکت های دارای گواهی ISO با توجه به متغیرهای ذکر شده در جدول ۸-۱ مقایسه نموده است. آزمون میانگین عملکرد سازمان های ۶سیگما/لین درمقابل شرکت های دارای گواهی ISO تفاوت های حائز اهمیتی را در عملکرد SME دارای گواهی ISO در مقایسه با شرکت های اجرا کننده ۶ سیگما نشان می دهد.

عملکرد ۷ مورد از شرکت های لین از میان ۱۷ مورد (SME بدون اجرای ۶سیگما) با توجه به متغیرهای ذکر شده در جدول ثبت گردیده و نشان داده شده است که میانگین عملکرد این شرکت ها فراتر از SME دارای گواهی ISO می باشد اما از شرکت های اجرا کننده لین و ۶ سیگما کمتر است. این آنالیز شاخصی را ارائه می دهد که عنوان می نماید شرکت های لین که از ۶ سیگما استفاده می نمایند، منافع بیشتری را در مقایسه با SME که لین را اجرا می کنند حاصل می نماید.

معیار عملکرد

کاهش نرخ دور ریز – کاهش زمان چرخه – کاهش زمان ارائه – افزایش و قابلیت تولید – کاهش هزینه – افزایش سودآوری – افزایش فروش – کاهش مشکلات مشتری – کاهش مشکلات کارمندان

آیا شرکت های ۶ سیگما، عملکرد بسیار بهتری را برای شاخص های عملیاتی همانند کاهش نرخ دور ریز، زمان چرخه، زمان ارائه و افزایش قابلیت تولید حاصل می نمایند. حتی در معیارهای استراتژیک عملکرد سازمانی، برای مثال کاهش هزینه، افزایش سودآوری و افزایش فروش، شرکت های ۶سیگما و لین، عملکرد بهتری نسبت به SMEهای دارای گواهی ISO داشته اند.

نتیجه گیری

این تحقیق نتایج تحقیق انجام شده در SME تولیدی در انگلستان برای بررسی روش های کیفی و ارزیابی تأثیرات آن بر روی عملکرد سازمانی SME را شامل می گردند. نتایج تحقیق نشان می دهند که عوامل عمده برای موفقیت فعالیت های کیفی اهمیت برابری بدون توجه به فعالیت های اجرایی توسط شرکت ها دارا بوده و نشان می دهند. تعهد مدیریتی با روابط قوی برای ایجاد موفقیت در تمامی فعالیت های مرتبط با تغییر در سازمان ها ضرورت دارد. همچنین می توان آن را با وضعیت کارمندان از نظر آموزش، در دسترس ساختن منابع موجود و همچنین ایجاد ارتباطات مناسب با آن ها مرتبط دانست. اگرچه، شاخص های عملکرد عملیاتی و استراتژیک موجود برای اجرای SME در حوزه ۶سیگما تفاوت معنی داری با شرکت های دارای گواهی ISO دارد. این مورد نشان می دهد که ۶سیگما برای تمامی انواع شرکت ها بدون توجه به اندازه شرکت مفید است. این عبارت را می توان با انجام تحقیقات موردی عمیق تر در حوزه اجرای ۶ سیگمای SME و مقایسه با عملکرد شرکت های غیر ۶سیگما معتبرسازی نمود. مرحله دوم این پروژه تحقیقاتی مسائل فوق الذکر را شامل می شود.

SME باید تعهدات مدیریتی قوی و مهارت های ارتباطی مناسب را پیش از اجرای برنامه داشته باشد. تحقیقات نشان داده اند که فعالیت های ۶سیگما در بسیاری از سازمان ها به دلیل کمبود درک و شناخت این مسئله با شکست مواجه گردیده اند که چگونه می توانند فعالیت ها را آغاز نمایند و یا عدم قابلیت ارتباط فعالیت ها با اهداف تجاری استراتژیک و اهداف قابل اندازه گیری در این زمینه مطرح بوده است. مدیریت در چنین سازمان هایی ضعیف بوده و اغلب از قابلیت های مناسب برخوردار نیست و توجه کافی را به مسائل نرم تر مانند روابط، تغییرات فردی، آموزش کارمندان و تحصیلات معطوف نمی دارد. در صورتی که ۶ سیگما تنها به عنوان اجرای ابزار آماری و روش هایی را برای حل مشکلات پیچیده در یک سازمان مطرح گردد به دلیل ارتباط بسیار ضعیف با اهداف تجاری استراتژیک محکوم به شکست خواهد بود

فصل دوم – لین ۶سیگما: استفاده از پتانسیل های آینده و چالش های پیش رو

جیمز مارش، ترنس پررا

چکیده

لین ۶سیگما، از زمان ارائه ریشه های چندگانه اصلی توسط تیلور (زمان و حرکت) با پیشرفت های چشمگیر مواجه شده است و در این زمینه نظریه هایی مانند تولید انبوه خط مونتاژ، سیستم تولید تویوتا، کنترل فرایند آماری و همچنین مدیریت کیفیت کلی ارائه و عنوان گردیده است. این مورد در آنچه که امروزه روش بهبود تجاری جهانی خوانده می شود تلفیق گردیده است. همچنین در حوزه تولید گسترش یافته تا تقریباً در تمامی بخش های صنعتی مشاهده گردد و بیشتر در سال های اخیر، بخش های خدماتی شامل مراقبت از سلامت و فعالیت های دولتی به آن توجه نموده اند.

تحقیقات اخیر انجام شده نشان می دهد که بخش عمده ای از کاربران لین و ۶سیگما، در هر دو مورد لین و ۶سیگما آموزش دیده اند. هماهنگی و همراهی لین و ۶سیگما امروزه به عنوان پذیرفته شده ترین روش مطرح بوده و این سئوال را مطرح می نماید: LSS به چه سمتی پیش می رود؟ چندین مورد از منافع بالقوه وجود دارند که LSS می تواند از آن ها پیروی نماید که برخی از آن ها به شکلی ارگانیک حاصل شده و یا از رویدادهای پیش بینی نشده تأثیر می پذیرند برای مثال می توان به رکود جهانی اخیر توجه نمود. پیشرفت های اخیر در حوزه تکنولوژی سبب تغییر دیدگاه های مرتبط با LSS و روش توسعه آن در سطح محلی و سطح جهانی شده است. این تغییرات رویکردهایی را در حوزه گسترده تر کارایی و صنایع مطرح می نماید.

با افزایش تأکید بر تأثیرات زیست محیطی فعالیت های انسانی، نیاز بیشتر به تلفیق LSS با روش های مدیریت زیست محیطی احساس می گردد. این دو روش یکدیگر را در چندین موارد در سطوح گوناگون تکمیل نموده و منافع بیشتری را در اجرای فرایندهای مدیریت زیست محیطی مانند ISO1401 به همراه دارند. به این ترتیب این مقاله، با جزئیات بیشتر، مراحل و نام های بالقوه بعدی را برای LSS عنوان می کند و مفاهیمی را برای صنایع فردا و تغییر چالش های زیست محیطی و فعالیت های تجاری ارائه می نماید.

لغات کلیدی: لین، ۶سیگما، چالش های آینده، پایداری، تعیین نقشه جریان ارزش

۱-۲- مقدمه

استفاده از لین ۶سیگما بعنوان یک روش بهبود فعالیت های تجاری افزایش معنی داری در طول دهه گذشته نشان داده است و کاربرد آن از بخش های تولیدی تا تمامی بخش های صنایع گسترش یافته و صنایع متفاوت نیز به توسعه و بهبود آن پرداختند. قابلیت آن، برای کاربرد در این شرایط احتمالاً منحصر به فرد است زیرا همچنان به توسعه و گسترش خود ادامه داده و در بخش های تجاری متنوع تر شامل داروسازی و بانکداری در حال توسعه و گسترش می باشد.

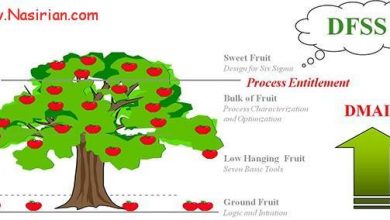

۲-۲- تکامل روش لین ۶ سیگما

LSS، در مسیری با تکامل و توسعه مواجه گردیده است که بیش از یک قرن به طول انجامیده است. این درخت خانوادگی که در شکل ۱-۲ نشان داده شده به خوبی مشخص می کند که چگونه LSS از دو مسیر کاملاً متفاوت پیروی نموده و تنها در سال های اخیر این دو مسیر با یکدیگر همگرایی داشته اند تا به آن چیزی تبدیل شوند که امروزه بعنوان پذیرفته شده ترین روش تحت عنوان لین ۶ سیگما استفاده می شود.

شکل ۱-۲- تکامل لین ۶سیگما

تحقیقات اخیر (بخش ۵-۲) در رابطه با لین و یا ۶سیگما نشان می دهد که ۳/۵۰ درصد لین و یا کاربران ۶سیگما، آموزش هایی را در هر دوی این حوزه ها دیده اند. این مورد قابل مقایسه با ۸/۲۰ درصد افراد آموزش دیده تنها در حوزه لین و ۵/۱۴ درصد در حوزه ۶سیگما می باشند. ۴/۱۴ درصد باقیمانده تحقیق هیچ آموزش رسمی را ندیده اند.

این مورد پیشنهاد می دهد که رویکرد LSS امروزه بعنوان پر کاربردترین رویکرد مطرح است و جایگزین لین و ۶سیگما بعنوان روش هایی مشخص گردیده و می توان آن را بعنوان پر کاربردترین رویکرد در نظر گرفت. تغییرات عمده در طول دهه گذشته و در موقعیتی صورت گرفته است که بسیاری از کاربران به لین یا ۶ سیگما وفادار بوده و منافع تلفیق رویکردهای گوناگون توسط جمعیت های کاربری متفاوت پذیرفته نشده است. هنوز هم شواهدی از این عدم پذیرش بسیاری از شرایط لین و یا ۶سیگما مطرح و مورد بحث است اما بر مبنای تجربه این گرایشات را می توان بعنوان ترکیبی از کاربران مرسوم با تجربیات بعد از توسعه LSS با مدیریت ضعیف در نظر گرفت.

۳-۲- تفاوت های اصلی بین لین و ۶سیگما

لین و ۶ سیگما هر دو شامل روش های پیشرفت تجاری هستند اما برخی از تفاوت های اصلی و حائز اهمیت را نیز شامل می شوند. این تفاوت ها در چندین مورد از مقالات تحقیقاتی آکادمیک به خوبی ارائه شده است (آنتونی و اسکامیلا، ۲۰۰۳) اما می توان آن را به طور خلاصه در شکل ۲-۲ نشان داد:

شکل ۲-۲- تفاوت های اصلی و کلیدی بین رویکردهای لین و ۶سیگما

به شکلی ساده می توان گفت که لین مطالبی را بسیار بیشتر نسبت به کاهش و حذف اتلاف فرایند ارائه می دهد و فلسفه ای است که می توان از آن به شکلی مستمر در طول چندین سال و حتی چندین دهه استفاده کرد. تویوتا پیش گام این فلسفه است که هنوز هم به خوبی مورد توجه قرار می گیرد. در همین حال ۶سیگما، بر کاهش/حذف مشکلات تأکید دارد که می تواند خود را به شکل نواقص و یا تغییرات نشان دهد. رویکرد ۶سیگما محدودیت های بیشتری نسبت به لین ایجاد نموده و اغلب در یک دوره چند هفته ای یا چندین ماهه دوام می آورد.

تقویت افراد – بهبود فعالیت های تجاری

دانشگاه تجارت BI نروژ بعنوان یکی از بزرگترین دانشکده های تجاری اروپا مطرح است که بیش از ۲۰۰۰۰ دانشجو دارد. برنامه های ما، محیط فراگیری تحریک کننده و چند فرهنگی را ارائه می دهد و چشم اندازهای بین المللی در نهایت می توانند برای دانش آموزان مهارت های حرفه ای برای پاسخگویی به افزایش نیازهای تجاری را ارائه دهند.

BI 4برنامه فوق لیسانس دو ساله و تمام وقت را ارائه داده که به طور کامل به زبان انگلیسی ارائه گردیده و بنحوی طراحی شده است که می تواند مهارت های حرفه ای را برای پاسخگویی به نیازهای فزاینده فعالیت های تجاری حاصل کند. برنامه MS می تواند یک محیط فراگیری تحریک کننده و چند فرهنگی را برای دستیابی به بهترین قابلیت ها در دوره شغلی ارائه دهد.

فوق لیسانس اقتصاد – فوق لیسانس اقتصاد مالی – فوق لیسانس مدیریت بازاریابی استراتژیک، فوق لیسانس رهبری و روانشناسی سازمانی.

۴-۲- مزایا و معایب LSS

بسیاری از انتشارات در زمینه مزایا و معایب لین یا ۶سیگما (ویزن فلدر، ۲۰۰۹) ارائه شده است اما نکات بسیار محدودتری در رابطه با تلفیق رویکرد LSS موجود است. اگرچه، آنچه که به خوبی مطرح است اینکه هنگام اجرای صحیح منافع ترکیب لین و ۶سیگما حاصل می گردد و می توان از آن بعنوان یک روش مطلوب بهبود فعالیت های تجاری یاد کرد (اشنایدر و پیترز، ۲۰۰۴).

اگرچه مسائلی در زمینه تلفیق رویکرد LSS وجود دارد که در صورتی که برطرف نگردد می تواند به اجرای ناموفق بیانجامد. اولین موردی که باید به آن توجه گردد، تجربه و شناخت آگاهی از دو رویکرد موجود در سازمان ها و همچنین تیم پروژه انتخابی می باشد. تجربیات شخصی در رابطه با اجرای LSS نشان می دهد که می توان ترکیب یا عدم تعادل در شناخت و تجربه در حوزه ۶سیگما را مطرح نمود. به این ترتیب، این احتمال وجود دارد که شرایطی پیش آید که در آن برخی از سهامداران تنها از لین و نه ۶ سیگما استفاده کنند و برعکس آن نیز در تحقیقات نشان داده شده است. این مورد به این ترتیب بررسی تجربه در یک حوزه خاص و صرف زمان و بودجه بیشتر برای رسانیدن تیم به سطح مشابهی از دانش و ظرفیت ضرورت دارد.

یکی دیگر از مسائل کمبود شفافیت LSS بعنوان یک رویکرد خاص می باشد. لین از ۵ اصل لین استفاده می نماید و ۶سیگما نیز از رویکرد DMAIC استفاده می کند اما نمی توان یک رویکرد LSS پذیرفته شده در سطح صنایع ویژه را مطرح کرد. آنچه که در واقع ارائه می شود ترکیبی از رویکردهای مورد بررسی ایجاد شده توسط سازمان های LSS، شرکت های مشاوره یا خانگی می باشد. همچنین در عمل تفاوت های عمده ای در کیفیت این رویکردها در اصول و مفاهیم و کاربردها بروز می یابد.

۵-۲- تحقیقات

یک تحقیق توسط نویسندگان مقاله انجام شده و به صورت جهانی برای جامعه LSS از طریق روش های گوناگون ارائه گردیده که از آنجمله می توان به تماس ها و ارتباطات صنعتی اشاره نمود. در مجموع ۱۷۳ پاسخ جمع آوری شدند و اغلب پاسخ ها از آمریکا شمالی، اروپا و آسیا (۵/۲۵درصد) بوده است. درصد این پاسخ ها در شکل ۳-۲ در ادامه نشان داده شده است:

شکل ۳-۲- پاسخ به تحقیق که بر حسب قاره طبقه بندی شده است.

پاسخ ها از بیش از ۹۰ بخش صنعتی متفاوت جمع آوری شده اند و بزرگترین مورد از بخش تولیدی بوده است. اما واقعیت این است که چنین محدوده ای از بخش ها که پاسخ هایی را ارائه داده اند (شکل ۴-۲) مشخص می نماید که چگونه روش های مورد نظر از طریق صنایع پذیرفته شده اند. تشویق می شود تا مشاهده گردد که LSS در بخش دولتی توسعه می یابد و اینجا موقعیتی است که در آن کاهش اتلاف و نواقص ضرورت دارد و در بخش های متفاوتی مانند سرگرمی و کشاورزی نیز قابل استفاده است.

شکل ۴-۲- پاسخ ها به تحقیق که توسط بخش صنعت ارائه گردیده اند.

بسیاری از شرکت کنندگان هنوز هم تصور می نمایند که LSS یک رویکرد تولید محور می باشد. اگرچه، پاسخ های تحقیق نشان می دهد که ۱۴ کارکرد بخش متفاوت از LSS استفاده می نمایند (شکل ۵-۲). بیشترین پاسخ در رابطه با کارکرد کیفی ارائه شد اگرچه نتایج به وضوح نشان می دهند که می توان از آن در حوزه RT,R&D و فرایند نیز استفاده نمود. این توسعه و گسترش به بخش های دیگر و یا کارکردهای متفاوت نشان دهنده پذیرش فرهنگی گسترده بر روش های LSS در تجارت جهانی می باشد.

شکل ۵-۲- پاسخ های ارائه شده بر حسب تابع بخش یا سازمان

۶-۲- فرصت های اصلی و کلیدی و آینده

همانگونه که در قسمت های قبلی مقاله عنوان گردید، نمی توان LS را بعنوان یک فرایند پایا در نظر گرفت و همچنان تکامل بیشتر آن ضرورت دارد. در این قسمت هدف بحث در رابطه با رویکردهایی است که در آینده شکل می گیرد. پیش بینی موقعیت پیشبرد چندان ساده و راحت نیست اگرچه شواهدی وجود دارد که پیشنهاد می دهد تغییرات در جامعه LSS بروز یافته و هدف این مقاله، بیان چنین احتمالاتی می باشد.

۱-۶-۲- یک رویکرد لین ۶سیگمای شناخته شده در سطح جهانی

هنگام ارزیابی لین و ۶سیگما آشکار است که هر دوی آن ها از یک رویکرد به خوبی سازماندهی شده برخوردار است. لین، ۵ اصل لین را دارا می باشد (وُماک و همکاران، ۱۹۹۶) و ۶سیگما، از DMAIC (پیتر و همکاران، ۲۰۰۲) پیروی می نماید. رویکرد مربوط به لین ۶سیگما، یک مسئله خاکستری تر می باشد. هیچ رویکرد سازماندهی شده در سطح جهانی وجود ندارد که بتوان هر دو مورد لین و ۶سیگما را در کنار یکدیگر تلفیق نماید.

اجرای رویکردهای لین و ۶سیگما به صورت جداگانه سبب می شود که در نیروی کار سردرگمی پیش آید و این سئوال را مطرح نمایند که چرا دو فعالیت و رویکرد جداگانه را اجرا می نمایند؟ همچنین به دلیل شباهت های گوناگون برخی از منافع بالقوه، این مورد سبب بروز چالش های گوناگون خواهد شد. استفاده از رویکرد تلفیقی، که توسط مشاوران و یا به صورت داخلی در سازمان های بزرگ توسعه یافته است از این منافع برخوردار است که حالت سازماندهی شده تری دارد. اما در سازمان های گوناگون از نظر کیفیت رویکرد و همچنین فرایند اجرا متفاوت هستند.

به این ترتیب، آینده LSS نیازمند ارائه یک رویکرد ساختاری شناخته شده می باشد که به بهترین مورد هر دوی لین و ۶سیگما را با یکدیگر تلفیق نماید. سئوالی که در این قسمت مطرح می شود اینست که چگونه این اتفاق صورت می پذیرد؟ پاسخگویی به این سئوال بسیار مشکل است زیرا نیازمند توجه به یک سازمان بزرگ با تأثیر عمده بر بازده در واقعیت می باشد. به دلیل اینکه LSS، به خوبی شناخته شده است و به خوبی در چرخه حیاتی خود در صنعت شکل گرفته و سازماندهی شده است، این احتمال وجود دارد که این گام در فرایند تکامل به خوبی پی گرفته نشود.

۲-۶-۲- گرین لین سیگما

یکی از مسیرهای دستیابی به LSS، استفاده از گرین ۶سیگما و یا تفسیر زیست محیطی LSS می باشد. این روش جدید و نوآورانه، در بسیاری از موارد گوناگون وجود دارد که از آنجمله می توان به گرین سیگما (لینگار و همکاران، ۲۰۰۸) اشاره نمود که توسط IBM توسعه یافته و یا می توان به جعبه ابزار زیست محیطی لین (ریت و همکاران، ۲۰۰۷) اشاره کرد که توسط سازمان حفاظت از محیط زیست در آمریکا ارائه شده است. امروزه اغلب پیشرفت های جدید از جامعه زیست محیطی و یا جامعه LSS حاصل شده است.

در عمل، LSS می توانند بر مبنای فرصت ها از نظر زیست محیطی مطلوب باشند اگرچه توسط سازمان ها بدون توجه به زیست محیطی و تأثیرات مثبت و منفی LSS به شکل گسترده ای اجرا شده است. با کاهش ماشین آلات و تفاوت های سازمانی کاهش جای پای کربن بروز خواهد یافت اما بسیاری از شرکت ها از این واقعیت آگاه نیستند.

استفاده از اصول و مفاهیم ابزار LSS بعنوان ۷ مورد قابل اتلاف نقش عمده ای در ایجاد یک سازمان مطلوب از نظر زیست محیطی ایفا می کند و بهبود عملکرد تجاری در همین حال را سبب می شود برای مثال می توان به موارد زیر اشاره نمود:

جابجایی و حمل و نقل – کاهش مسافت بین فرایندها که نیازمند استفاده از کامیون ها و یا سیستم های کاربرد و استفاده می باشد که به طور معنی داری مصرف انرژی مورد نیاز را کاهش می دهد.

زمان انتظار – کاهش / حذف زمان انتظار بین فرایندهای گوناگون با استفاده از روش های تعادل خط که تأثیر عمده ای بر پراکنش سالیانه دارد.

نواقص و مشکلات – استفاده از ابزاری مانند SPC برای کاهش تفاوت ها و به این ترتیب جلوگیری از دوباره کاری و صرفه جویی در زمان، پول، منابع و کاهش CO2

تولید بیش از حد زیاد – موقعیتی که در آن محصولات نیمه عمر خاصی دارند مانند بخش غذا، تولید آنچه که مشتری ها می خواهند در زمان مورد نیاز، کاهش مواد دفعی در سایت های دفع و دور ریز.

توسعه رویکرد GLS، از مسیر مشابه با LSS پیروی می نماید که قبلاً مورد بحث قرار گرفت و در آن بسیاری از سازمان های گوناگون (مانند IBM,EPA و دیلویت) تفسیرهای خود را از مفاهیم GLS ارائه می دهند. بدون اینکه یک سازمان عمده و تأثیرگذار، این رویکرد جدید را توسعه دهد (مانند روشی که از طریق آن موتورولا یا تویوتا از ۶سیگما و لین استفاده نموده اند) می توان آن را به تفاسیر گوناگون مرتبط با GLS مربوط دانست.

بسیاری از نسخه های جدید و هیجان انگیز گرین و یا زیست محیطی ابزار LSS کلاسیک و روش های گوناگون مربوط به آن امروزه در فرایند توسعه قرار داشته و یا مورد استفاده قرار می گیرند. پیشرفت در مسیر این حوزه امروزه نشان دهنده جنبه های مرتبط با EPA&IBM می باشد. می توان ابزاری مانند گرین ۵S را مشاهده نمود (مارش و پررا، ۲۰۰۹) که هدف از آن افزایش پایداری ابزار LSS موجود و عمومیت بخشیدن به آن در آینده ای نزدیک در سازمان ها می باشد.

آگاهی و شناخت گرین لین و یا ۶سیگما، با سرعت زیادی در حال افزایش است. این تحقیق در جدول ۱-۲ در ادامه نشان می دهد که در مجموع ۳/۳۰ درصد کاربران LSS از انواعی از گرین ۶سیگما استفاده نموده اند.

جدول ۱-۲- پاسخ تحقیق از کاربران لین و ۶سیگما در موقعیتی که از نسخه های گرین یا زیست محیطی لین و یا ۶سیگما آگاهی و شناخت دارند.

۳-۶-۲- تلفیق شبیه سازی رویداد جداگانه با تعیین نقشه جریان ارزش

نتایج حاصل از این تحقیق نشان داده است که ۵/۷۰ درصد جامعه LSS، از تعیین نقشه جریان ارزش استفاده می نمایند. VSM، یک ابزار بسیار عالی برای تصریح موقعیتی است که در آن مواد دفعی شامل موجودی اضافی و موارد تولید شده ناقص در این سازمان لحاظ می گردند. اگرچه یکی از نواقص آن اینست که یک نقشه پایا در این نقطه زمانی بشمار آمده و تفاوت های فرایند را پوشش نمی دهد. به این ترتیب، در صورتی که VSM، یک هفته انجام شود، آنچه که در هفته بعد پیش می آید، کاملاً متفاوت خواهد بود. این مورد سبب می شود که به سختی بتوان در رابطه با تصمیمات حاصل از داده ها قضاوت کرد و به این ترتیب می توان گفت که VSM در واقع یک ابزار LSS واقعی بشمار نمی آید زیرا چنین تفاوت هایی در مقابل اصول و مفاهیم ۶سیگما به خوبی به حساب نیامده و لحاظ نگردیده اند.

اگرچه این مورد می تواند با استفاده از شبیه سازی رویداد جداگانه تغییر نماید تا VSM پویا ایجاد شده و شکل گیرد. این مورد در صورتی که اثبات گردد می تواند سبب تبدیل VSM به ابزار LSS واقعی و ارزشمند گردد. برخی از روش ها وجود دارد که به دلیل تعداد مشخص متغیرها در فرایندهای خدماتی/تولیدی معمول هنوز هم مسیری طولانی تا پیشرفت پیش رو خواهند داشت.

در طول دهه گذشته، چندین مورد از تلاش های متفاوت (بیل و همکاران، ۲۰۰۱، لیان و همکاران، ۲۰۰۷) صورت گرفته تا بتوان DES را در پروژه های LSS تلفیق نمود. این تلاش ها نشان می دهد که چگونه DSS را می توان در پروژه های LSS استفاده کرد و از تحقیقات موردی برای تصریح این مورد استفاده نمود که چگونه می توان از آن در تولید لین استفاده کرد اگرچه تلفیق موفق با VSM هنوز هم مشکلاتی را به همراه دارد.

۴-۶-۲- پیشرفت های صورت گرفته در نرم افزار لین ۶سیگما

در طول ۲۰ سال گذشته در زمینه استفاده از کاربردهای نرم افزاری برای پروژه های لین و یا ۶سیگما پیشرفت های زیادی انجام پذیرفته و امروزه در جامعه لین ۶سیگما به شکل نرم افزار آماری مانند مطلب و SPSS ارائه می گردد. پاسخ های تحقیق نشان می دهد که ۵/۴۵ درصد جامعه LSS از بسته نرم افزار آماری برای پروژه های خود استفاده می نمایند.

این تکامل نشانه ای از استمرار فرایند پیشرفت را نشان نمی دهد. در جامعه ۶سیگما، مینی تب پیش گام بازار بوده و افزودن محصولاتی مانند کوالیتی کمپانیون سبب افزایش جذابیت و افزایش تأکید بر کل فرایند DMAIC شده از آنجمله می توان به حوزه های نرم تر و آمار حاصل از داده های سخت تر اشاره کرد.

برخی از منافع گوناگون در این بسته های نرم افزاری وجود دارد که به ویژه می توان به کاهش خطا هنگام انجام محاسبات آماری و نه انجام دستی آن ها اشاره نمود. اما نرم افزار می تواند دیدگاه های مرتبط با لین را در عمل در صورتی لحاظ نماید که از آن در محیط تیمی به شکل مناسبی استفاده نشده باشد. LSS بستگی به کنترل بصری برای ارتباط با تمامی افراد تأثیرگذار مرتبط پروژه دارد و در صورتی که این مورد به شکل مناسبی از طریق کاربرد نرم افزار مدیریت نگردد می تواند سبب کاهش تأثیر و موفقیت شود.

طرح های نرم افزاری آینده تداخلات کاربری گرافیکی مطلوب تر برای کاربر را ارائه می دهند و بسیاری از شرکت های نرم افزاری امروزه در حال توسعه و بازاریابی نرم افزارهای LSS هستند که طرح های کلی میانکنشی و کاملاً بصری را ارائه داده اند. با کاهش گسترده هزینه های استفاده از مانیتورهای LCD بزرگ، این مورد مطمئناً جایگزین بردهای کنترل بصری LSS کاغذی سنتی در ادارات و محیط های مغازه خواهد شد.

۷-۲- نتایج مقاله

بر مبنای ارزیابی های صورت گرفته، LSS محدوده ای از مسائل و مزایای جذاب در سطح جهانی و یا در بخش صنعتی را به همراه دارد. قابلیت ها و یا کاهش هزینه ها، بهبود کیفیت و کاهش زمان ارائه مشتری سبب شده که بعنوان یک روش جذاب برای بهبود فعالیت های تجاری در گذشته، حال و احتمالاً برای آینده مطرح باشد.

به ویژه چگونگی تکامل آن به سختی قابل ارزیابی می باشد اما امید می رود که برخی از حوزه های گوناگون مورد بحث در این مقاله توسعه یافته و در ایجاد LSS پایدار در دهه های آینده نقش خود را ایفا کند. برای صورت پذیرفتن این مسئله، نکته حائز اهمیت اینست که اصول اصلی هر دو مورد ۶سیگما و لین برجای مانده و یا در طول مسیر از دست نرود.

آنچه که می توان از آن مطمئن بود اینست که بهبود تکنولوژی ها همچنان نقش مهمی را در تکامل LSS ایفا می نمایند و مسائل و موضوعاتی مانند پایداری زیست محیطی سبب می شود که رویکردهای بهبود فعالیت های تجاری مانند LSS با موفقیت بیشتر مواجه شده و مورد توجه روزافزون قرار گیرند.

۳- اجرای تولید لین: تحقیقات موردی در شرکت های رقابتی ایتالیا

آلبرتو پورتیول استاداکر و مارکو تانتاردینی

چکیده

هدف اصلی از نگارش این مقاله، تعمیق دانش و شناخت اجرای لین در شرکت های غیر رقابتی و نشان دادن تفاوت ها با شرکت های رقابتی با تأکید بر برخی از عناصر کلیدی تولید لین می باشد. ۹ تحقیق موردی در ایتالیا در شرکت های غیر رقابتی انجام شده و در این رابطه تحقیق نموده ایم که چگونه شرکت های غیر رقابتی می توانند جریان (جریان ارزش) را مشخص نموده، تولید کلی را اجرا کرده و از زمان استفاده کرده و به کیفیت و استاندارد سازی توجه لازم را معطوف و مبذول دارند. همچنین این مقاله بررسی می نماید که چگونه شرکت های غیر تکراری لین را در زنجیره پشتیبان بکار می برند و چگونه ساختارهای سازمانی را تشخیص می دهند. نتایج در ادامه با سه مورد از شرکت های غیر تکراری مورد بحث قرار گرفته که در فعالیت تحقیق موردی مشارکت نمی نمایند. نتایج نشان می دهند که شرکت های غیر تکراری با مشکلات ویژه ای در اجرای روش های لین برخوردار هستند و این مشکلات با ویژگی های مشخص تولید آن ها ارتباط داشته و مرتبط است. این ویژگی ها به خوبی مورد توجه قرار گرفته و نشان داده شده اند. این مقاله ویژگی های شرکت های غیر تکراری را نشان می دهد که شامل محدود سازی اجرای تولید لین بوده و مبانی تحقیقات آینده در این حوزه را شامل می گردد.

لغات کلیدی: تولید لین، تحقیقات موردی، شرکت های غیر تکراری ایتالیایی

۱-۳- مقدمه

شرکت های اروپایی، با مهم ترین چالش های رقابتی از جنگ جهانی دوم مواجه شده اند. به خوبی مشخص گردیده است که می توانند همچنان بعنوان شرکت های کم هزینه و ارزان قیمت از طریق انجام فعالیت های ابتکاری و خلاقیت عمل نمایند. سرمایه گذاری و توجه عمده در نوآوری و تکنولوژی و ابتکارات نقش عمده ای ایفا می نماید اما کفایت نمی کند: ابتکارات مدیریتی و سازمانی بعنوان یک عامل تصحیح گر به حساب می آیند که بهره وری و توجه به آن ها ضرورت دارد. اغلب شرکت ها، ۴۰ تا ۷۰ درصد کل فعالیت ها را بدون ارزش افزوده برای مشتری ها انجام می دهند. این فعالیت ها مواد دفعی به همراه دارند و مزایای رقابتی می تواند از طریق کاهش مواد دفعی حاصل شود (اونو، ۱۹۸۸، وماک و جونز، ۱۹۹۶).

تولید لین رویکرد سیستم تولید تویوتا می باشد که بر کاهش مواد دفعی برای بهبود عملکرد عملیاتی تأکید دارد و نتایج کاملاً جذابی را در بسیاری از حوزه های اجرایی گوناگون ارائه می دهد. این مورد دلیلی است که چرا در سال های اخیر، توجه زیادی از طریق شرکت ها و محققان بر تولید لین معطوف داشته شده است. چنین توجهاتی سبب شده که کتاب ها و مقالات زیادی در این زمینه نگاشته شود و تحقیقات موردی و گزارشات متفاوت به درک و شناخت بهتر رویکرد جدید و مشکلات و مزایای مورد انتظار اجرا کمک می نماید.

اغلب منابع موجود، در رابطه با تولید لین به شرکت هایی توجه می کنند که از طریق یک کاتالوگ تولید و فروش را انجام می دهند و مقادیر ارائه به مشتری محدودی را دارا می باشند. مطالب بسیار کمتری در رابطه با تجربیات لین در شرکت هایی شناخته شده است که محصولات قابل ارائه به مشتری را به فروش می رسانند (برای مثال ابزار ماشینی). در حقیقت، برخی از دیدگاه های انتقادی در رابطه با احتمال استفاده از رویکرد لین در چنین شرکت هایی موجود است. اما بسیاری از شرکت های اروپایی قبلاً با شرکت های ایتالیایی، فعالیت های خود را بر مبنای بهبود قابلیت ارائه به مشتری، قابلیت هماهنگی با دیدگاه های مشتری، اصلاح محصولات با توجه به این شرایط بهبود می بخشند. این مورد نیازمند مدیریت انواع زیادی از محصولات می باشد و مهندسی عملیات های دیگر نیز ضرورت دارد. این شرکت ها، به دستیابی به مدل های مدیریتی و سازمانی جدید توجه می نمایند تا به این ترتیب قابلیت رقابت کلی آن ها افزایش یابد و لین می تواند به این نیازها پاسخ گوید. می توانیم این شرکت ها را بعنوان شرکت های غیر رقابتی در نظر بگیریم (وایت و پری باتوک، ۲۰۰۱). به منظور پاسخگویی به این نیازها، آنچه که ضرورت دارد اینست که یک روش لین به خوبی سازماندهی شده را مورد استفاده قرار دهیم که برای شرکت های رقابتی قابل استفاده بوده و از آن ها برای محیط های غیر رقابتی استفاده کنیم. گام اول در این جهت گیری، درک و شناخت عمومیت تولید غیر رقابتی بر مبنای رویکرد و نقطه نظرات لین می باشد.

به این ترتیب هدف از نگارش این مقاله، درک و شناخت بهتر این مورد است که شرکت های تکراری تا چه حد از رویکرد لین استفاده می کنند و از روش های لین برای دستیابی به هدف ویژه استفاده می نمایند. به ویژه، مشکلات ویژه برای شرکت های غیر رقابتی به منظور درک و شناخت بهتر تحقیقات آینده مطرح هستند.

باقیمانده این مقاله بدین صورت سازماندهی شده است: بخش ۲-۳، مرور مختصری بر منابع را ارائه می دهد و نشان دهنده وضعیت تغییرات گوناگونی است که برای اهداف مشابه یا مرتبط ارائه شده است. بخش ۳-۳ تحقیقات موردی را بعنوان پایه تحقیق معرفی می نماید. بخش ۴-۵، نتایج اصلی تحقیقات موردی را با تفسیر و تعهد ارائه می دهد. در پایان نتیجه گیری و پیشرفت های آینده در بخش ۵-۳ لحاظ شده است.

۲-۳- مروری بر منابع و اهداف تحقیق

در طول یک دهه گذشته، بسیاری از تحقیقات گوناگون در زمینه تولید لین انجام گردیده و پیشنهاد شده اند. مرتبط ترین موارد با این حوزه تحقیقاتی به طور مختصر در این قسمت ارائه شده است و بر حسب زمان، اهداف گوناگون را نشان می دهد. سوهال و اگلسترون، ۱۹۹۴، تحقیق تلفنی را بر روی ۴۲ اجرا کننده لین انجام داده که در آن، در رابطه با مقادیر اجرای LP در سازمان های استرالیایی بحث شده است. این نمونه شامل شرکت های صنایع گوناگون و هر دو مورد شرکت های رقابتی و غیر رقابتی می باشد. همچنین نویسندگان تلاش می نمایند تا منافع گوناگون اجرای LP را مشخص نمایند و در رابطه با تغییرات ساختاری صورت پذیرفته در فرایند اجرا تأکید کنند. در پایان، آن ها گرایشات آینده در حوزه تولید لین را مشخص می کنند اما شرکت های رقابتی و غیر رقابتی را با یکدیگر مقایسه نمی نمایند.

پانیزولا، ۱۹۹۵، ۲۹ مصاحبه گوناگون در فرایند اجرای لین را ارائه نموده اند که از فهرستی از تولید کنندگان بسیار عالی ایتالیایی برگرفته شده و هدف اصلی آن درک و شناخت این مورد است که چه مقدار از شرکت ها از برنامه های بهبود لین گوناگون استفاده می نمایند و درک این مسئله ضرورت دارد که کدام مورد از آن ها بیشترین کاربرد و استفاده را دارا می باشند. حتی در صورتی که به خوبی و به وضوح مشخص نگردد، در احتمال نمونه، برخی از آن ها تکراری بوده و موارد دیگر شرکت های غیر تکراری را شامل می گردد. اگرچه، هیچ آنالیز جداگانه و مشخصی برای دو نوع متفاوت از شرکت ها در این زمینه ارائه نگردیده است.

وایت و همکاران، ۱۹۹۹، در رابطه با تفاوت اجرایی LP بین مجموعه ای از ۱۷۴ تولید کننده کوچک آمریکایی (با کمتر از ۲۵ کارمند) تحقیق نموده اند که از ۲۸۰ تولید کننده بزرگ آمریکایی (با بیش از هزار کارمند) مورد بررسی قرار گرفتند تا به این ترتیب بتوان مشخص نمود که تا چه حد روش LP اجرا و استفاده شده و روابط بین موقعیت اجرای ۱۰ روش مدیریت LP ویژه و تغییرات مرتبط با عملکرد در دو گروه تولید کننده بررسی شود.

شرکت های AME آمریکا (موسسه تولید آلی) در این تحقیق شرکت نمودند. هیچ ویژگی خاصی در رابطه با این مسئله ارائه نشده است که چه تعداد از شرکت ها شامل شرکت های تکراری هستند و چه تعداد از آن ها شرکت های غیر تکراری هستند و هیچ مقایسه ای بین این دو نوع شرکت صورت نگرفته است.

مصاحبه با ۱۴ شرکت گوناگون و تعمیق سه تحقیق موردی سبب گردید که لویس، ۲۰۰۰ تأثیرات اجرای LP بر روی موقعیت رقابتی کلی شرکت ها و عملکرد جاری کلی را پس از اجرای لین بررسی نماید. این مقاله عنوان می نماید که تولید لین می تواند منافع رقابتی را در صورتی حاصل نماید که شرکت بتواند صرفه جویی یا قابلیت تولید مورد نظر خود را حاصل کند. هیچ شاخصی در زمینه نسبت شرکت های تکراری و غیر تکراری در نمونه وجود ندارد و نویسنده به وضوح تفاوت های موجود در شرکت های تکراری و غیر تکراری را مشخص ننموده است.

وایت و پری باتو، ۲۰۰۱ در رابطه با شدت و وجود روابط بین روش های JIP/لین و سطح اجرای آن ها و ویژگی های سیستم تولید تحقیق و بررسی نموده است (تولیدات غیر تکراری – تولیدات تکراری). داده های آنالیز شده توسط موسسه موفقیت تولید ارائه گردیده و به شرکت های آمریکایی ارجاع می دهد. از میان ۴۹۴ شرکت مورد تحقیق، ۱۹۱ مورد شرکت های تولیدی غیر تکراری می باشند. ۳۰۳ مورد شرکت های تولیدی تکراری هستند.

مقایسه نتایج تولید کنندگان تکراری یا غیر تکراری آمریکایی، نشان می دهند که اهداف اصلی تحقیق درک و شناخت منافع اصلی و کلیدی اجرای تولید لین و همچنین جستجو برای یافتن روابط محتمل بین عمل بعنوان یک شرکت تکراری و غیر تکراری می باشد و استفاده از روش های LP متفاوت را نشان می دهد. همچنین این مقاله در این رابطه تحقیق می نماید که آیا سطح منافع حاصل به صورت مستقیم به اجرای روش های LP بستگی دارد و یا آیا تفاوت شرکت های تکراری و غیر تکراری در این زمینه مطرح است.

در تحقیق آن ها، شاه و وارد، ۲۰۰۳ تلاش نموده اند تا در مجموع ۱۷۵۷ پاسخ دهنده را درک نمایند که از محدوده وسیعی از صنایع آمده بودند همچنین درک این مسئله حائز اهمیت است که چگونه اندازه شرکت، سن و مقادیر پیوستگی می تواند بر تلاش های مورد نیاز برای اجرای لین و تلاش های ضروری برای دستیابی به موفقیت و پیشرفت تأثیر گذارد. هیچ تقسیم بندیی بین شرکت های تکراری یا غیر تکراری صورت نگرفته است. شرکت های مورد بررسی، از حداقل یک روش LP استفاده می نماید. هدف تحقیق درک و شناخت این مورد است که آیا فرایند اجرای لین تأثیرات مثبتی بر عملکرد عملیاتی برجای نهاده است. نویسندگان از نگهداری کلی مولد، مدیریت منابع انسانی، جاست این تایم و مدیریت کلی کیفی بعنوان تخمین های اجرای LP استفاده نموده اند. در پایان مقاله، تفاوت های موجود بین تولید جداگانه و فرایند تولید مورد تحلیل قرار گرفته است.

۵۶ مورد از اجراکنندگان LP مصری و ۳۸ مورد از شرکت های مصری که به اجرای LP می پرداختند، از محدوده وسیعی از صنایع گرد هم آمده و توسط صلاح الدین، ۲۰۰۵ بررسی شده اند تا اصلاحات انسانی اصلی قابل انجام پیش از اجرای LP در شرکت های تولیدی مصر مشخص گردد. این نویسنده، منافع حاصل از اجرای تولید لین را بررسی نموده و مشکلات گوناگونی را مشخص کرده که شرکت های تولیدی مصر در اجرای فلسفه لین با آن مواجه هستند و نشان دهنده روابط بین تلاش های اصلاح انسانی انجام شده پیش از اجرای لین و موفقیت لین می باشد. شرکت های مورد بررسی، از محدوده وسیعی از صنایع آمده اند. اجرا کنندگان لین و همچنین اجرا کنندگان غیر لین آنالیز شده اند. حتی در صورتی که نویسنده این مطلب را بررسی کند که نمونه چگونه بین شرکت های تکراری و غیر تکراری شکل گرفته، هیچ آنالیز ویژه ای ارائه نشده که دو نوع متفاوت از شرکت ها را با یکدیگر مقایسه کند. تنها عبارت ارائه شده اینست که برنامه JIT/لین برای تولید تکراری تر با تقاضای ثابت مناسب است که توسط موراس و دیک، ۱۹۹۲ و وپالاپاتی و همکاران، ۱۹۹۵ عنوان گردیده است.

آچانگا و همکاران، ۲۰۰۶، عوامل بحرانی را مطرح نموده اند که در اجرای موفق LP در SME تولیدی نقش عمده ای دارند. هیچ شاخصی در رابطه با ویژگی های تولید (تکراری/غیر تکراری) این شرکت ها ارائه نشده است. ترکیبی از مروری بر منابع اجمالی و بررسی از ۱۰SME واقع در شرق انگلستان، در تحقیق انجام پذیرفته است. روش های شرکتی مورد بررسی قرار گرفته اند تا مقادیر اجرای LP در شرکت ها مشخص گردد. در ادامه عوامل بحرانی LP نشان دهنده اجرای موفق لین در محیط SME می باشند که مشخص گردیده و نویسندگان برای SME شاخص ها و اصول راهنمای خاصی را برای اجرای موفق روش های لین ارائه داده اند.

بوناوی و مورین، ۲۰۰۶، مروری بر صنایع کاشی و سرامیک در اسپانیا انجام داده اند که مهم ترین ویژگی های آن ها اینست که از جمله شرکت های تکراری بشمار می آیند. به ویژه، هدف عمده ۷۶ بازدید از شرکت ها، ارزیابی اینست که تا چه حد صنایع کاشی سازی – سرامیک در اسپانیا از روش های LP استفاده می نمایند. بعلاوه تأثیرات پر کاربردترین روش های تولید لین و عملکرد عملیاتی، از جمله اهداف مورد بررسی بشمار می آید. برای دستیابی به این هدف، آن ها تلاش نموده اند تا بررسی کنند که کدام روش LP در این بخش بیشتر مورد استفاده قرار می گیرد و آیا شرکت های بزرگتر، روش های LP را در مقادیر بیشتر نسبت به شرکت های کوچک نصب کردند و برای شرکت هایی که از روش های LP در حد بیشتر استفاده می کنند، نتایج بهتری را از نظر کیفیت، قابلیت تولید، زمان و یا سهام حاصل نموده اند.

پورتیولی استلاکر و تانتاردینی، ۲۰۰۸ در رابطه با تفاوت های بین شرکت های تکراری و غیر تکراری در ۲۰۰ شرکت گوناگون تحقیق نموده اند. یک مقاله اصلی توسط استورچ و لین، ۱۹۹۹ نوشته شده و بر صنایع انتقال محموله تأکید دارند تا نشان دهند که چگونه جریان یکنواخت و مستمر در یک ساختمان معمول و یا بخش سفارشی قابل ایجاد است. نویسندگان مطرح نموده اند که چگونه استفاده از تکنولوژی گروهی، برای یک محصول به خوبی طراحی شده مورد استفاده قرار می گیرد تا به این ترتیب بتوان محتوای کاری یکنواخت و ثابتی را در هر کدام از سطوح تولیدی و خطوط فراوری حاصل کرد که نتیجه آن یک جریان لین می باشد. روتر، ۲۰۰۲، نکاتی را در زمینه بار کاری در شرکت های تولیدی تا سفارشی ارائه داده است. همچنین نویسنده پیشنهاد داده که می توان از خطوط فیفو به منظور ایجاد یک جریان در چنین شرکت هایی به خوبی استفاده نمود.

فراتر از منابع آنالیز شده، بخش عمده ای از نویسندگان لین شرکت های کوچک و بزرگ را با یکدیگر مقایسه نموده اند و یا دانش و شناخت مرتبط با صنایع ویژه را تعمیق کرده اند. تنها تعداد محدودی از مقالات، شرکت های تکراری و غیر تکراری را از یکدیگرمتمایز ساخته اند و تلاش نموده اند تا تفاوت های موجود بین دو نوع شرکت مورد بررسی قرار دهند. حتی یکی از منابع اصلی موجود در رابطه با لین، تحت عنوان موسسه سرمایه گذاری لین، تأکید گسترده ای بر شرکت های رقابتی دارد.

قدرت مغز

در سال ۲۰۲۰، باد ۰٫۱ کل نیاز به انرژی الکتریسیته سیاره ما را تولید می کند. حتی امروزه، دانش ابتکاری SKF، از جمله عوامل ضروری برای فعالیت بخش عمده ای از توربین های بادی در سراسر دنیا می باشد.

تا ۲۵% هزینه های تولیدی با نگهداری ارتباط دارد. این موارد کاهش چشمگیری را به دلیل استفاده از سیستم های گوناگون برای نظارت آنلاین بر شرایط و همچنین روانسازی اتوماتیک نشان می دهد. اقتصادی کردن این مورد تا بتوانیم انرژی پاک تر و ارزان قیمت تری را از هوا حاصل کنیم.

با تسهیم تجربیات و خلاقیت، صنایع گوناگون می توانند فراتر از انتظارات عملکرد خود را گسترش دهند. به این ترتیب نیازمند کارمندان بسیار خوبی هستیم که بتوانند با این چالش مقابله نمایند.

قدرت مهندسی دانش

همانگونه که توسط گوماک و همکاران، ۱۹۹۰ و شینگو، ۱۹۸۱ عنوان گردید، شواهد ارائه شده توسط وایت و پری بوتو، ۲۰۰۱ و سورییانو مییر و فورستر، ۲۰۰۲ نشان می دهد که LP را می توان به شکل موفقیت آمیزی مورد استفاده قرار داد و نتیجه آن عملکرد بهتر در محیط های غیر رقابتی می باشد. تعداد محدودی از مقالات (صلاح الدین، ۲۰۰۵،موراس و دیک، ۱۹۹۲، واکالاتی و همکاران، ۱۹۹۵) عنوان نموده اند که برنامه های JIT/لین برای شرکت های رقابتی تر با تقاضای ثابت مناسب تر است. در همین حال، وایت و پری بوتوک، ۲۰۰۱ عنوان نموده اند که سیستم های تولید رقابتی در کاربرد از روش های JIT/لین نسبت به سیستم های تولید غیر تکراری موفق تر هستند و این نتایج پیشنهاد می دهند که سیستم های تولید تکراری احتمال کمتری برای اجرای لین نسبت به سیستم های تولید تکراری دارند.

به این ترتیب، هدف از نگارش این مقاله، تعمیق دانش و شناخت لین در شرکت های غیر تکراری و نشان دادن تفاوت ها و مباحث تکراری می باشند. به ویژه بر تعداد محدودی از عناصر کلیدی مربوط به لین تأکید دارند:

تشخیص و تعیین جریان (جریان ارزش) و چگونگی بروز آن در کره زمین (کدام نوع از طرح) – افزایش تولید (درصورتی که تنها یک نقطه برنامه ریزی محتمل باشد).

استفاده از زمان موجود (و یا تنها محاسبه بدون انعکاس ساعت به ساعت تولید)

مراقبت برای کیفیت و استانداردسازی

توسعه تولید لین درزنجیره پشتیبان

ساختار سازمانی جابجایی مسیر لین

۳-۳- مدل و روش تحقیق

پروژه تحقیق، از یک تحقیق تشکیل شده تا به این ترتیب بتوان تفاوت بین شرکت های تکراری و غیر تکراری را تشخیص داد و چندین مورد از تحقیقات موردی نیز ارائه گردیده اند. تحقیقات موردی بنحوی انجام شده اند که مسائل و شواهد گوناگون حاصل در نتایج تحقیق تعمیق گردد و دانش بیشتری در رابطه با اجرای لین در شرکت های غیر تکراری حاصل شود. نتایج و توصیفات تحقیق در مقاله ای دیگر ارائه شده اند (پورتیولی استاداکر و تانتاردینی، ۲۰۰۸). این مقاله تنها شواهدی را از تحقیقات موردی انجام شده در ۹ شرکت غیر تکراری ارائه می دهد.

تمامی شرکت های مورد بررسی از ۳۲ شرکت غیر تکراری موردتحقیق حاصل شده بودند. تمامی شرکت های مورد تحلیل در شمال ایتالیا واقع شده و در واقع از جمله شرکت های مهندسی ایتالیا برای سفارش/ تولید و شرکت هایی از این دست بودند که از محدوده وسیعی از صنایع آمده بودند (از هوافضا تا صنایع الکترونیکی، از الکترونیک تا ساخت ماشین های CNC). آن ها محصولات را با درجه مشخصی از پذیرش مشتری بر مبنای سفارش مشتری تولید می نمودند.

از میان این شرکت ها، دو مورد از آن ها شرکت های بزرگ بوده اند (بیش از ۱۰۰۰ کارمند). شرکت های دیگر بین ۱۰۰ و ۵۰۰ کارمند داشته اند. همچنین از نظر قابلیت اجرای LP متفاوت بوده اند. تنها یک شرکت لین را به مدت بیش از ۵ سال استفاده نمود. دو مورد از آن ها دوره بین ۳ و ۵ سال از آن استفاده کردند و سه مورد برای یک دوره بین ۱ و ۳ سال و سه مورد برای کمتر از ۱ سال استفاده نمودند. شرکت ها همگی یک برنامه گسترده را اجرا می کردند و مصاحبه ها با مدیران عملیاتی انجام می شد.

مصاحبه های صورت گرفته با مدیران عملیاتی با هدف بیان الگوی اجرای لین انجام شد. استفاده از اصول و مفاهیم لین در شرکت های غیر رقابتی (از نظر جریان، تولید فشار، زمان صرف شده و نواقص صفر)، روابط با تأمین کنندگان، روش های لین برای زنجیره پشتیبانی کلی و همچنین پشتیبانی ساختار سازمانی از پروژه لین بررسی شد.

بازدید از کارخانجات به ما اجازه می داد تا مشخص کنیم که در چه سطحی هر کدام از شرکت ها و کارخانجات روش های لین را مورد استفاده قرار می دهد و تا چه حد اصول و مفاهیم لین استفاده شده اند. مصاحبه ها به ما اجازه می دهد تا درک بهتری از فعالیت های شرکت های غیر رقابتی در اجرای لین و مشکلات ویژه آن ها در این شرکت ها داشته باشیم. از آنجا که محدودیت هایی در ابعاد نمونه وجود دارد شامل تحقیقات موردی و قابل مقایسه با شواهد تحقیق و بحث می باشد تا به این ترتیب بتوان معتبرسازی نتایج را انجام نموده و حاصل کرد. نتایج نهایی در ادامه با سه مورد از اجراگران لین غیرتکراری مورد بحث قرار گرفته که در تحقیق و فعالیت تحقیق موردی مشارکت ننمودند. این مورد به معتبرسازی بیشتر و تلاش برای تحقیقات آینده انجامیده است.

۴-۳- نتایج عملی تحقیقات موردی

شرکت های غیر رقابتی مورد بررسی، فرایند لین خود را برای تقویت موقعیت رقابتی پس از ایجاد مشکل در رقابت کلی آغاز نموده اند. در تطابق با شرکت های رقابتی، شرکت های غیر رقابتی منابع متفاوتی را برای اجرای لین اختصاص دادند. برخی از شرکت ها اجرای لین را در پاسخ به فشار مشتری ها آغاز نمودند. شرکت های دیگر اصول راهنما و یا استراتژی های میان مدت – درازمدتی را مورد استفاده قرار داده اند که از بخش پایه به بخش ریاست را شامل می شد. در شرکت های دیگر، تأکید به سمت لین از تغییرات مدیریت ارشد حاصل شده است. انگیزه هر چه که باشد، تمامی شرکت ها فرایند لین را از کف بازار آغاز نمودند.

همانگونه که مدیران عنوان می نمایند، محیط کف بازار برای تمامی افراد قابل درک و شناخت است. این مورد سبب می شود که حذف ساده تر باشد زیرا به سادگی افراد می توانند بر مشکلات بسیار ملموس تأکید کنند.این مورد به ویژه هنگامی مصداق دارد که لین در شرکت نسبتاً جدید است و افراد در واقع برای رویکردهای جدید آموزش ندیده اند. منابع گسترده و تجربیات گزارش شده در زمینه کف بازار و واقعیت های مرتبط با مشکلات برای تمامی افراد آشکار است و سبب می شود که به سادگی بتوان از سطح تولید فعالیت ها را آغاز نمود. از سویی دیگر پیشرفت های سطح کف بازار برای تمامی افراد آشکار و بارز است و تأثیر مستقیمی بر روی عملکرد مشتری از نظر زمان (قابلیت اتکای زمان پیشبرد)، هزینه و کیفیت دارد.

۱-۴-۳- جریان

اولین نکته که به بررسی آن می پردازیم، اینست که چگونه شرکت های غیر تکراری جریان را مشخص نموده و تولید را بر مبنای آن سازماندهی می نماید.همانگونه که مشاهده می گردد، قانون دقیقی برای انتخاب خانواده محصولی که در نقشه ارائه می گردد وجود ندارد. برخی از شرکت ها نیز از مهم ترین مورد آغاز می نمایند و برخی از شرکت های دیگر از جدیدترین مورد آغاز می نمایند. شرکت های دیگر از محصولاتی کمتر استراتژیک بعنوان طرح تحقیق استفاده می نمایند تا تأثیر چندان زیادی بر نتایج کلی بر جای گذاشته نشود. تمامی شرکت های مورد بررسی، مرحله سازماندهی و مونتاژ نهایی در جریان های خانواده محصول را مورد بررسی قرار داده اند تا سه شرکت گوناگون از میان ۹ شرکت، اصلاحات طرح را از طریق مرحله ماشین کاری انجام داده اند.

شرکت هایی که اصلاحات طرح را از طریق مرحله ماشین کاری انجام می دهند، طرح را بنحوی سازماندهی می نمایند تا به وضوح خانواده های محصول را از یکدیگر جدا سازند. اولین شرکت که مراکز کاری CNC را تولید می نماید، فعالیت ماشین کاری را به دو قسمت تقسیم می نماید. قسمت اول به ماشین های بزرگ (با موتورهای تقریباً ۱۵۰ کیلووات) اختصاص می یابد. مورد دوم به ماشین های کوچک اختصاص یافته است (مواردی با موتورهای تقریباً ۴۰ کیلوواتی). شرکت دوم، که برای صنایع هوافضا تولید را انجام می دهد یک شرکت لین بسیار قدیمی می باشد. طرح ماشین آلات خود را بر حسب خانواده های محصول مرتبط با مشتری سازماندهی نموده است.

سومین شرکت، یک کارخانه مستقل را شکل می دهد که تمامی ماشین آلات ضروری برای تولید تمامی اجزا و قسمت های گوناگون یک خانواده محصول ویژه را دارا می باشد. تمامی شرکت های دیگر اصلاح طرح را برای مرحله ماشین کاری به چندین دلیل گوناگون انجام نمی دهند. اول از همه اینکه ثبت نموده ایم که اعمال فشار برای سازماندهی خانواده خاصی از محصول در مرحله ماشین کاری اهمیت بسیار زیادی دارد زیرا تغییرات صورت گرفته از طبقه بندی فروش محصول و فعالیت های خاص تا سازماندهی خانواده محصول اغلب بعنوان یک تغییر دراماتیک، چشمگیر و رادیکال برای شرکت ها بحساب می آید.

به ویژه، نگرانی اصلی با تفاوت های موجود در تقاضای مشتری ارتباط دارد که ماشین ها را تولید خانواده های گوناگونی اختصاص می دهد که در مقابل تغییرات در حجم هر کدام از خانواده ها آسیب پذیر هستند که در این صنایع کاملاً معمول است. مسئله در ثبات تقاضا یک مسئله شناخته شده در شرکت های غیر رقابتی می باشد. بعلاوه هنری و کینگزمن، ۱۹۸۹ و کینگزمن و مرسل، ۱۹۹۷ عنوان می نمایند که شرکت های غیر رقابتی معمولاً با تقاضای کاملاً متغیر مواجه می گردند. هیکس و بریدن، ۲۰۰۲ عنوان می نماید که در شرکت های غیر تکراری، تقاضا برای منابع تولید در طول زمان بسیار متغیر است که از نظر سطح کار و ترکیب صورت می گیرد. در شرکت های غیر تکراری، تفاوت های عمده ای در شناخت و تشخیص منابع در طول زمان ایجاد شده است و به سختی می توان تعادلی را در تولید برای طبیعت بسیار پویای محآن می

دودیت های موجود ایجاد کرده و حاصل نمود.

سازماندهی خانواده محصول در مرحله تطابق در شرکت های غیر تکراری در ادامه اهمیت بیشتری خواهد یافت زیرا می تواند به سرمایه گذاری در حوزه منابع (مضاعف سازی استفاده از ماشین آلات، ایجاد حوزه های تولیدی جدید) با مقاومت از طرف مدیریت بیانجامد. در درازمدت می تواند با سرمایه گذاری در ماشین آلات کوچکتر و ازان تر بر این مشکل غلبه نمود.

۲-۴-۳- فشار برای تولید

دومین جنبه که قصد تحقیق در رابطه با آن را داریم اینست که چگونه شرکت های غیر تکراری، اعمال فشار را اجرا می نمایند. بر مبنای فعالیت طرح سازماندهی مجدد، تمامی شرکت ها وضعیت را بررسی می نمایند که بر حوزه برخی از انواع فعالیت ها همانند ۵S و کارخانه بصری بروز می یابد. تمامی شرکت ها مجموعه ای از شاخص های گوناگون را تعیین نموده و مورد استفاده قرار داده اند تا بتوانند پیشرفت های لین را بررسی کنند. حتی در صورتی که تمامی شرکت ها این روش ها را به صورت میدانی انجام دهند تفاوت های عمده ای در مقادیر اجرای آن ها توسط شرکت های گوناگون موجود خواهد بود. بنظر می رسد که برخی از آن ها در اجرای روش های گوناگون پختگی لازم را دارد. موارد دیگر فعالیت هایی را در سطح بسیار موضعی کارخانجات انجام داده اند.

به ویژه این مرحله، به درک بهتر تولید تحت فشار در شرکت های غیر تکراری علاقمند هستیم زیرا در تحقیق قبلی انجام شده (پورکیوری استراکر و تانتاردینی، ۲۰۰۷) ۲۷% شرکت های غیر رقابتی عنوان نموده اند که از کانبان داخلی در فرایندهای خود استفاده می نمایند. هنگامی که از مدیران در رابطه با تمامی تولید و اجرای کانبان سئوال گردید، درک غلظ و نامناسبی بروز یافت. به ویژه، منظور ما از کانبان یک سیستم اعمال فشار، تولید شده از طریق کانبان می باشد که در آن تولید جریان افزایشی از مصارف جریان کاهشی حاصل شده است.